提升運動控制精度:深入解析 Aerotech 的增強型追蹤控制與動態增益排程技術

在精密運動控制系統中,實現高精度與高產能的雙重目標始終是工程領域的核心挑戰,運動過程中的物理限制,如摩擦力與動態負載變化,往往會影響最終的定位精度與加工品質,進而限制了整體產能的提升,為解決這些難題,Aerotech 開發了一系列先進的控制演算法,包含增強型追蹤控制 (Enhanced Tracking Control, ETC) 與動態增益排程 (Dynamic Gain Scheduling),這些技術從根本上改善了伺服系統的響應能力,有效克服了傳統控制方法的瓶頸。

工程師在設計與操作精密定位系統時,經常面臨幾項關鍵痛點,例如:在進行點對點運動時,由於軸承摩擦力等非線性因素,導致系統在接近目標位置時產生冗長的整定時間 (settling time),尤其在要求次微米等級的應用中更為顯著;而在執行複雜輪廓的連續運動時,方向變換處的追蹤誤差會大幅增加,直接影響加工件的品質與精度,Aerotech 的 ETC 技術能直接補償摩擦力等干擾,顯著縮短整定時間並降低追蹤誤差,而動態增益排程則允許伺服迴路增益依據運動狀態即時調整,在需要高速運動時維持穩定,並在需要高剛性時抑制擾動,兩者共同協助工程師突破效能瓶頸,實現更快的生產週期與更優異的成品良率。

增強型追蹤控制 (ETC)

Aerotech 獨特的增強型追蹤控制 (Enhanced Tracking Control, ETC) 功能,能夠有效改善點對點定位應用中的移動與整定時間,並在輪廓運動過程中降低追蹤誤差,此功能為 Automation1 控制平台的標準配置,在使用 Automation1-GL4 高效能振鏡掃描頭驅動器時,強烈建議啟用此項技術,增強型追蹤控制演算法與傳統的比例-積分-微分 (Proportional-Integral-Derivative, PID) 控制架構平行運作,能顯著提升伺服機構抑制外部擾動的能力,避免這些擾動轉化為最終的位置誤差。

技術背景

在精密定位系統中,軸承摩擦力是造成許多動態誤差的主要來源,雖然一個簡單的庫倫摩擦模型 (Coulomb friction model) 足以描述大尺度的運動行為,但在微米級或更精細的尺度下,其行為則複雜得多,多個滾動元件在不同的預加負載與潤滑條件下相互作用,導致施加的作用力與產生的位移之間呈現一種遲滯關係,簡而言之,機械結構的實際移動距離並不如線性伺服理論所預測的那麼遠,這導致控制器在試圖將平台拉至最終位置時,會出現一段很長的整定時間尾端,或在平台改變運動方向時,產生峰值位置誤差。

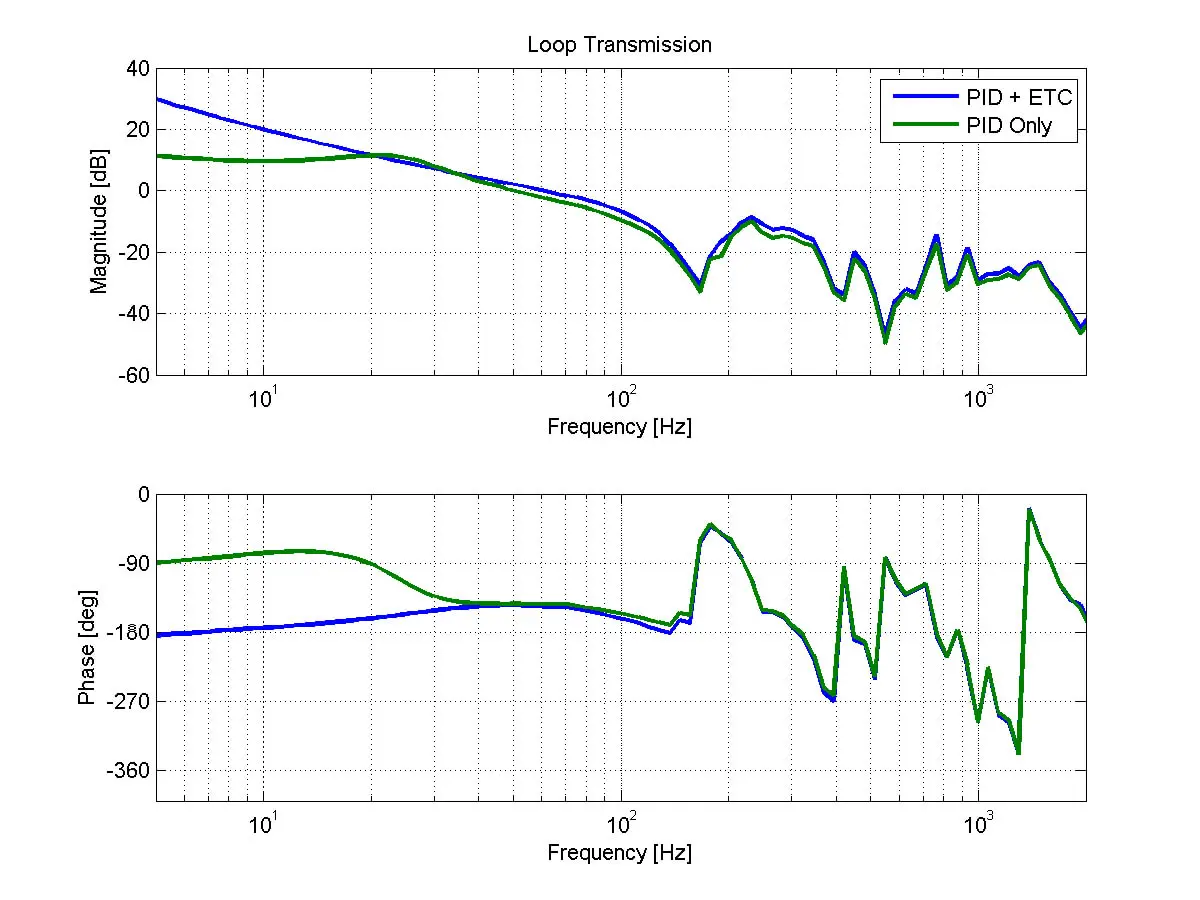

軸承摩擦力的影響可以從伺服迴路增益的頻率響應圖(如圖 1)中清楚看出,一個理想的響應曲線會從低頻下的高增益(代表優異的控制權)平滑過渡至高頻下的低增益(為防止不必要的機械振動所必需),並通過交越頻率 (Crossover Frequency),然而,軸承摩擦力會在低頻區域造成響應衰減,而較低的迴路增益代表著系統對擾動的響應速度變慢,增強型追蹤控制演算法能夠提升伺服機構的低頻響應,使其動態行為更接近一個理想的無摩擦系統。

伺服迴路增益圖中顯示的軸承摩擦力影響。

演算法調整技術

增強型追蹤控制演算法的調整過程相當直觀,且通常不需要修改現有的 PID 增益參數,使用者應先透過傳統方式調整系統,以獲得良好的性能與穩定性指標,最好能透過完整的迴路傳遞函數量測來進行量化,啟用增強型追蹤控制功能僅需兩個額外參數,分別為比例因子與頻寬,系統內建的自動調整演算法能夠識別出比例因子(此因子綜合了慣量、馬達力常數與感測器解析度),而頻寬則設定為控制器交越頻率的一小部分即可。

點對點定位效能的提升

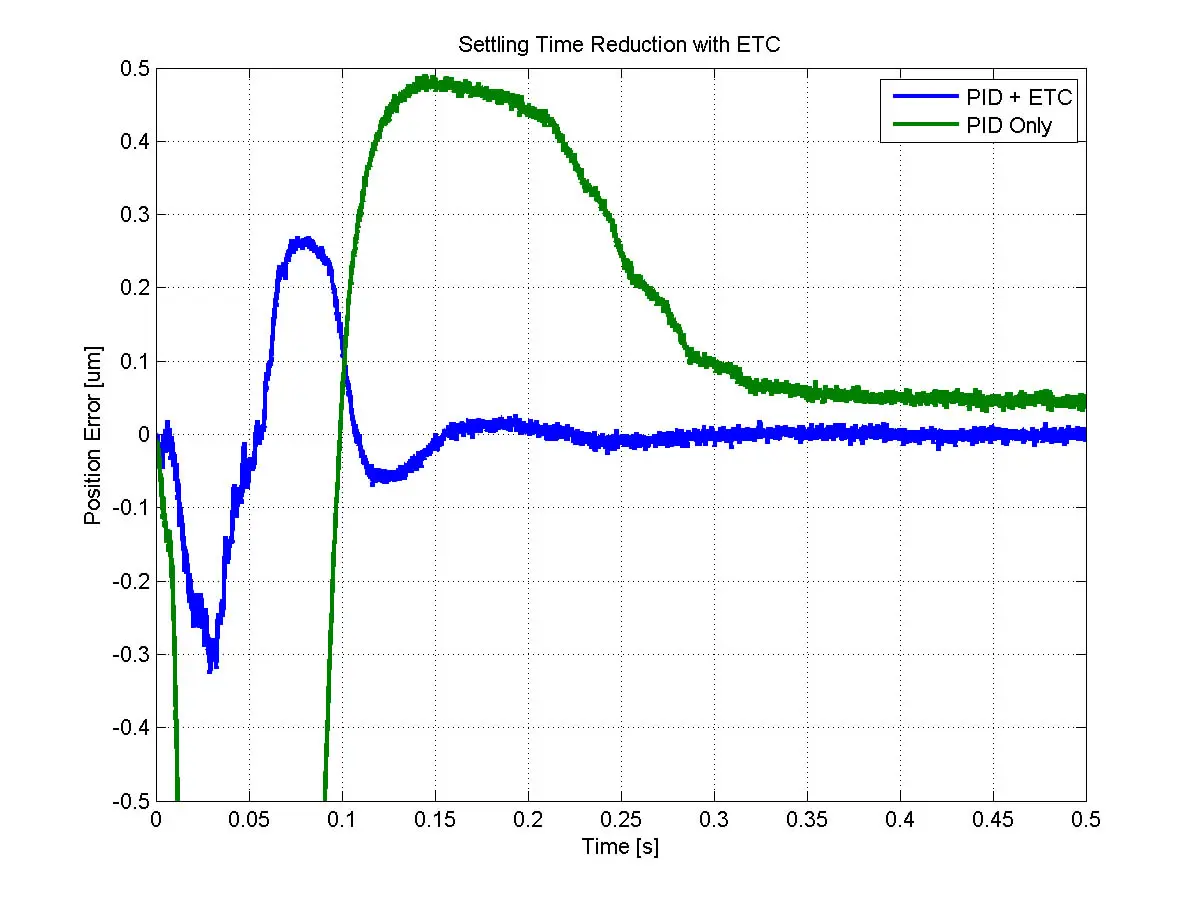

增強型追蹤控制演算法透過消除與次微米公差相關的長整定時間尾端,顯著改善了點對點定位的性能(如圖 2 所示),採用滾動元件軸承的系統,在滾動元件接近但尚未完全到達最終位置的準靜態狀態下,通常需要很長的整定時間,啟用 ETC 演算法後,伺服系統在低頻下具備更高的迴路增益,能提供額外的驅動力來克服軸承摩擦力的阻礙。

ETC 技術能有效消除因應次微米公差而產生的長整定時間尾端。

動態追蹤能力的改善

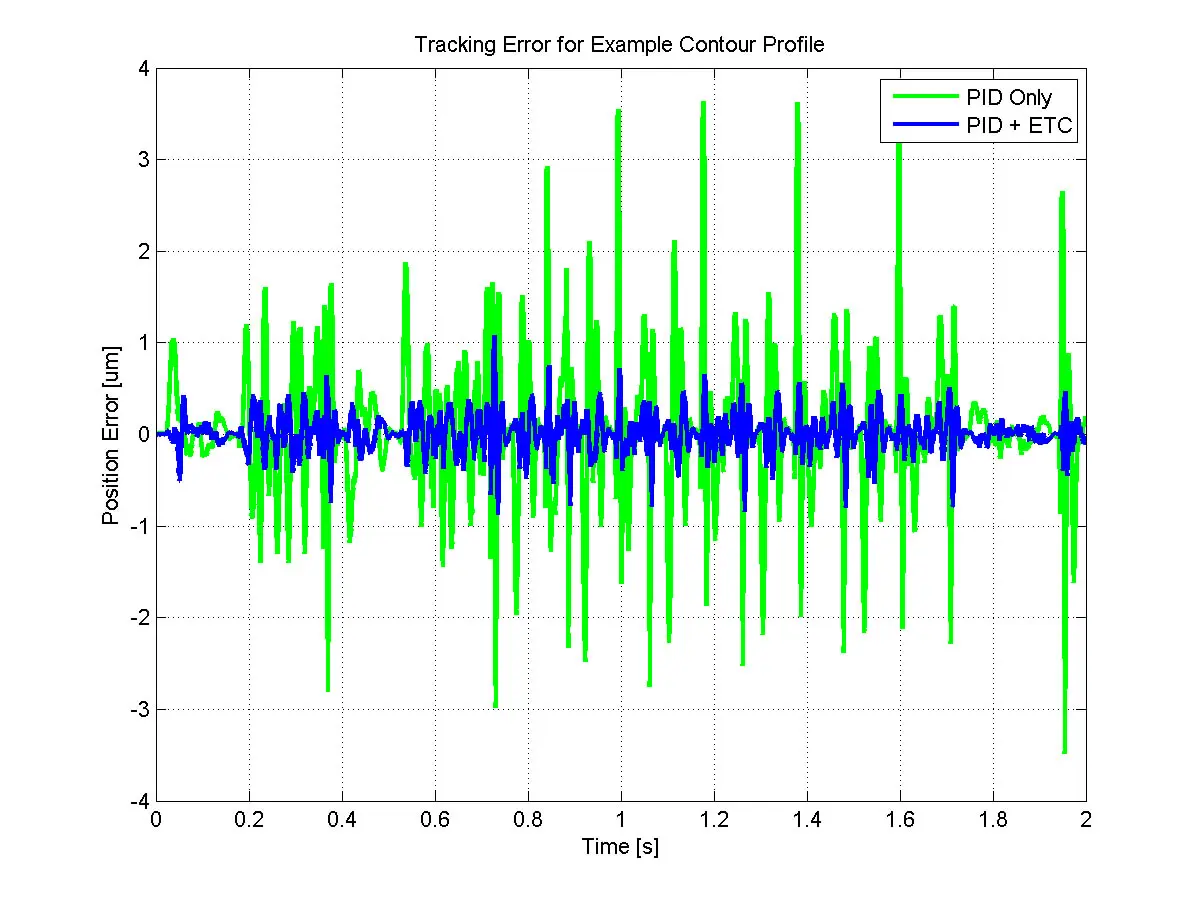

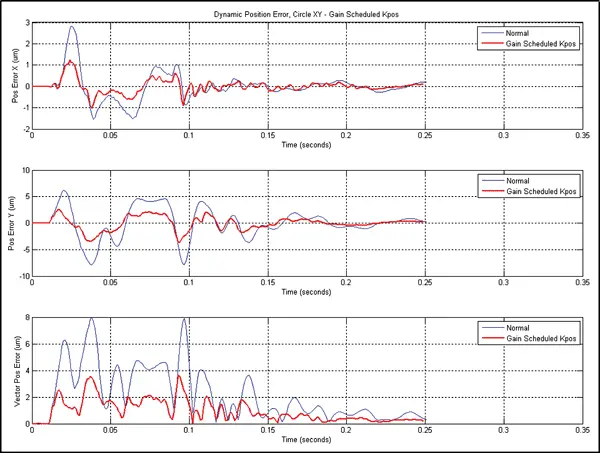

當運用增強型追蹤控制演算法來抑制擾動力時,系統的動態追蹤性能也隨之提升,追蹤誤差通常在運動方向反轉時最為嚴重,而小圓輪廓的循跡運動是對伺服機構最具挑戰性的路徑之一,如圖 3 所示,在處理複雜的輪廓路徑時(例如在雷射切割應用中),啟用 ETC 技術可使峰值追蹤誤差降低達 4 倍。

在複雜輪廓應用中,ETC 技術可將峰值追蹤誤差降低 4 倍。

振鏡掃描頭控制的精進

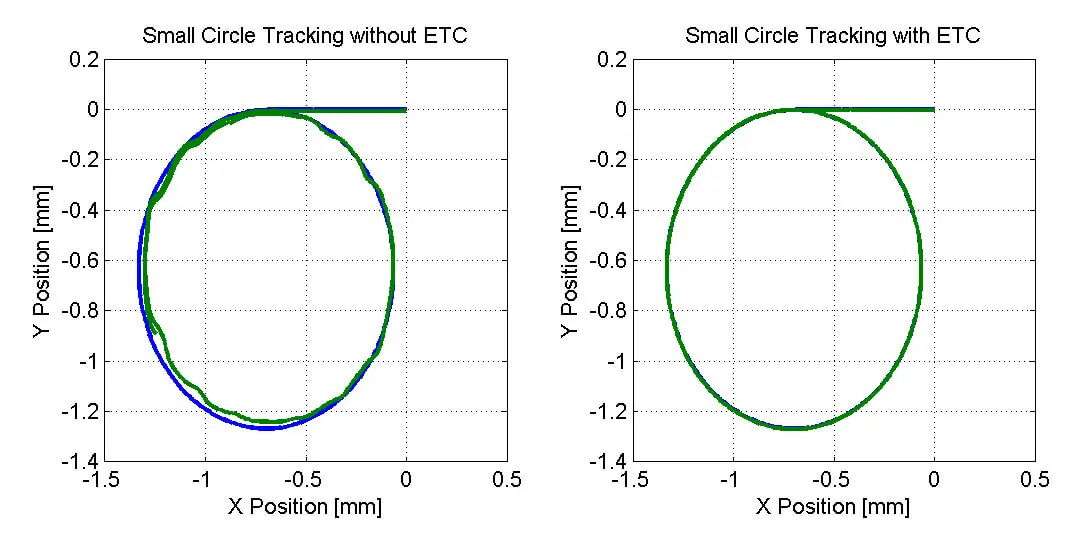

應用於高速雷射振鏡中的輕量化反射鏡,對於即使是微小的擾動力也特別敏感,即便是最高品質的軸承,也會表現出非線性的摩擦行為,可能在精密應用中降低定位性能,圖 4 展示了在 127 Hz 頻率下追蹤圓形軌跡時,啟用與未啟用 ETC 的追蹤誤差對比,啟用此演算法後,位置誤差顯著降低,最終提升了加工件的品質。

在 127 Hz 頻率下追蹤圓形路徑時,啟用與未啟用 ETC 的追蹤誤差比較。

動態增益排程 (Dynamic Gain Scheduling)

除了 ETC 技術外,Aerotech 控制器更提供了動態增益排程功能,進一步優化系統性能,此工具適用於 Ensemble 獨立型多軸運動控制器與 Soloist 獨立型單軸運動控制器。

依據閾值動態調整增益

Aerotech 的閾值增益排程工具 (Threshold Gain Scheduling) 採用一種特殊演算法,透過依據使用者定義的特定閾值來調整伺服迴路增益,進而改善定位性能並縮短週期時間,當系統的運動狀態高於或低於設定的閾值時,增益便會自動調整,使用者最多可定義三組不同的增益等級。

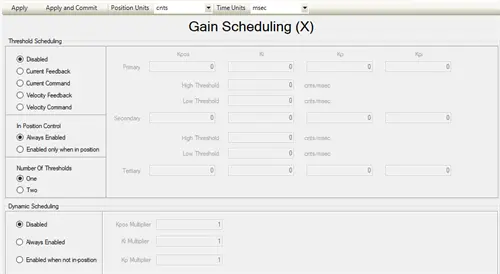

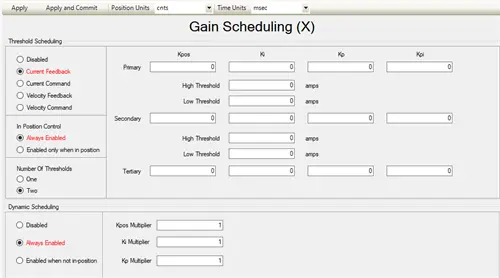

閾值增益排程功能讓使用者能夠依據電流或速度平滑地調整增益,僅需在 Dynamic Controls Toolbox 圖形化使用者介面中為各個伺服迴路增益選擇乘數,並啟用這些乘數即可。

增益排程功能在誤差與位置整定方面帶來顯著改善。

Dynamic Controls Toolbox 圖形化使用者介面視窗。

顯示在 Dynamic Controls Toolbox 圖形化使用者介面中,選用以電流回授為閾值的增益排程設定。

技術特點與應用總結

綜合而言,Aerotech 的 ETC 與動態增益排程技術為精密運動控制帶來了實質的效能提升,其核心技術特點包括:

- 更快的移動與整定時間

- 增強的定位穩定性

- 有效抑制來自機台底座的擾動

- 提升機器總產出

這些先進的控制功能,對於以下高精度應用場景尤其重要:

- 成像系統

- 平面顯示器檢測

- 封裝設備

- 醫療設備

- 任何因靜摩擦力或動摩擦力導致整定時間過長的高精度機械

Aerotech 的增強型追蹤控制 (ETC) 功能可改善點對點的整定時間,並減少精密應用中的追蹤誤差,請立即聯繫 Aerotech,與我們的專家討論您的應用需求,探索 ETC 與動態增益排程技術如何為您的製程產能與品質帶來顯著的提升。