Automation1 運動控制平台如何提升雷射掃描系統的追蹤性能

精密雷射掃描系統的關鍵性能指標,在於其執行複雜輪廓運動時,仍能精準維持在預期路徑上的能力,此能力通常被稱之為「最小追蹤誤差」或「最小跟隨誤差」,要實現高產能、高精度的雷射掃描系統涉及眾多因素,為簡化說明,其性能主要由兩大技術核心元件協同運作來達成:

- 機械結構方案 – 雷射掃描頭本身。

- 控制方案 – 用於雷射掃描頭的運動控制器與驅動系統。

雷射掃描頭通常由兩片反射鏡組成,每片反射鏡都直接耦合至各自配備精密回授裝置的振鏡伺服控制馬達,這些馬達-反射鏡-回授模組及其相關機械支撐結構的設計,為整體系統的潛在性能奠定了基礎,在本應用說明的測試中,為了比較兩種不同控制平台的差異,所有測試均採用相同的機械結構配置。

控制方案的運作始於運動控制器,其負責將期望的路徑(通常以 G-Code 程式語言描述的弧線與直線)轉換為一系列稱為「軌跡點」的控制點,再將這些軌跡點傳送至各個馬達獨立的伺服控制器,這些軌跡點作為伺服控制器的輸入,控制器會對其進行內插補點運算,以匹配伺服控制迴路的運作速率;為了實現高精度的向量運動,每個獨立的伺服控制器都必須接收並使用這些時間同步的命令位置,這種同步控制確保了功率放大器之間的協調,進而使雷射掃描頭中的每個馬達能同步運動,最終將精確的向量雷射光點投射到加工目標上,此應用將比較新款 Automation1 運動控制平台與業界成熟的 A3200 運動控制平台,在控制 AGV20HP-2 振鏡掃描儀時的性能表現,詳細系統比較請參閱表一。

表一、本應用說明中測試的 Automation1 與 A3200 控制系統比較

|

Automation1 平台 |

A3200 平台 |

|

|

輸入軌跡 |

10x10 度方形路徑,轉角處採 0.5 度半徑,命令速度為 1000 度/秒(1) |

|

|

測試項目 |

測試一:運動控制器將軌跡轉換為伺服控制點,過程中不使用有限脈衝響應 (FIR) 濾波; |

|

|

運動控制器 |

A3200 SMC |

|

|

軌跡速率 |

100 kHz |

48 kHz |

|

運動匯流排 |

Automation1 HyperWire |

A3200 FireWire over HyperWire |

|

驅動電子設備 |

Automation1-GL4 搭配 200kHz 伺服控制器 |

Automation1-GL4 搭配 192 kHz 伺服控制器 |

|

軌跡至伺服內插補點率 |

1:2 |

1:4 |

|

雷射掃描頭 |

AGV20HP |

AGV20HP |

(1) 軌跡以機械角度(反射鏡旋轉)指定,而非雷射光束的光學角度。

如表一所示,Automation1 運動控制器產生軌跡點的速率,是 A3200 控制器的兩倍以上,這使得 Automation1-GL4 得以將其伺服控制速率提升 4.2%(從 192 kHz 提升至 200 kHz),並將所需的內插補點率從 1:4 降低至 1:2。

Aerotech 的 Automation1-GL4 是一款高性能的雙軸雷射掃描頭驅動器,從此次的測試結果可以看出,當它與 Automation1-iSMC 運動控制器搭配使用時,其性能表現將更為出色。

雷射掃描頭性能測試

雷射掃描頭通常採用特殊光學元件,將反射鏡的旋轉運動轉換為雷射光點在基板上的線性運動,此說明的測試僅量測驅動各個反射鏡的馬達位置,並非量測實體雷射加工的實際性能;相反地,這些測試的假設是,透過編碼器回授所顯示的馬達定位性能提升,將直接轉換為整體系統層級性能的改善。

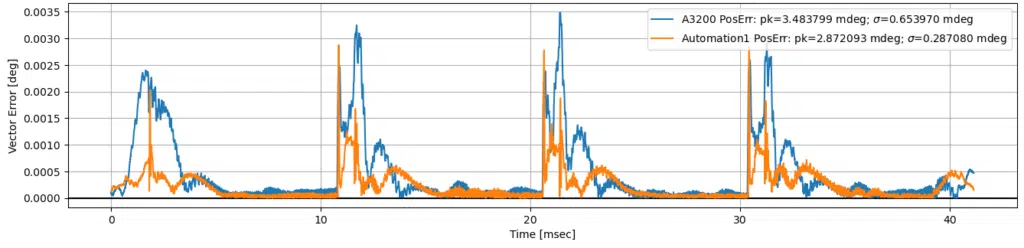

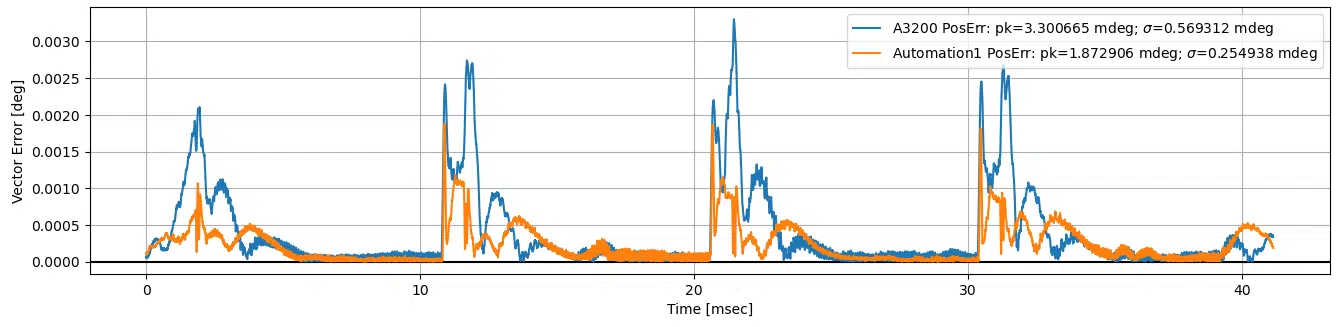

第一項測試比較了在運動控制器執行上述軌跡、且不套用有限脈衝響應(FIR)濾波器情況下的性能,第二項測試則包含了由各運動控制器套用 FIR 濾波器的結果,在每款控制器上,FIR 濾波器的階數 (taps) 都經過選擇,以使其伺服迴路頻率響應在高頻部分具有相似的滾降特性。

表二、測試一:無 FIR 濾波 - 依馬達編碼器讀取的指定軌跡位置誤差

|

項目 |

單位 |

Automation1 |

A3200 |

Automation1 |

|

XY 向量軸位置誤差,峰對峰值 (Pk-Pk) |

mdeg |

2.872093 |

3.483799 |

17.56% |

|

XY 向量軸位置誤差,標準差 (Std. Dev.) |

mdeg |

0.287080 |

0.653970 |

56.10% |

圖二顯示了在不使用 FIR 濾波的情況下,Automation1 平台(橘色線)與 A3200 平台(藍色線)的向量軸位置誤差隨時間變化的比較,可以看出 Automation1 的誤差幅度明顯較小。

圖二:測試一:無 FIR 濾波時的向量軸位置誤差

表三、測試二:套用 FIR 濾波 - 依馬達編碼器讀取的指定軌跡位置誤差

|

項目 |

單位 |

Automation1 |

A3200 |

Automation1 |

|

XY 向量軸位置誤差,峰對峰值 (Pk-Pk) |

mdeg |

1.872906 |

3.300665 |

43.26% |

|

XY 向量軸位置誤差,標準差 (Std. Dev.) |

mdeg |

0.254938 |

0.569312 |

55.22% |

圖三呈現了在套用 FIR 濾波後,Automation1 平台(橘色線)與 A3200 平台(藍色線)的向量軸位置誤差比較,與未套用濾波的情況相比,兩者的誤差均有所降低,但 Automation1 平台仍展現出更優異的性能。

圖三:測試二 – 套用 FIR 濾波時的向量軸位置誤差

總結

總而言之,應用於雷射掃描頭系統的 Automation1 運動控制平台,憑藉其更高的軌跡速率、更高的伺服速率以及更低的內插補點率需求,顯著改善了輪廓運動性能,也就是業界常稱的「追蹤」或「跟隨」表現。

延伸閱讀

- Part-Speed PSO | 在複雜運動學系統上實現以指令速度為基礎的位置同步輸出

- 位置同步輸出 (PSO) | 依據移動距離實現高精度製程觸發控制

- 圓柱工件雷射光柵掃描技術:結合位置同步輸出與飛行標刻之高速加工策略

- 精密滾筒刻寫的運動控制挑戰:實現次微米精度與同步觸發

- 非接觸式位移量測技術於精密運動控制系統之原理與應用

- 告別複雜架構:單一控制器實現雷射掃描與伺服高效整合

- 伺服與振鏡組合運動精度評估:誤差特性分析與系統性能預測