Enhanced Scanner Control (ESC) – 雷射掃描振鏡運動的先進控制演算法

還在為精度犧牲速度?別再妥協!

產品經理 Bryan Germann在當今高科技製造領域,從劃開智慧型手機螢幕的微米級溝槽,到焊接心臟起搏器內的精密元件,每一道雷射加工軌跡,都是對極致效率與精準度的嚴苛考驗;在這場追求極限的競賽中,生產線上的每一毫秒都與最終的成本和市場競爭力緊密相連,促使設備製造商與終端使用者不斷探尋提升產能與產品品質的創新方法。

然而,長久以來,雷射掃描應用始終面臨一項根本性的物理瓶頸:速度與精度的兩難權衡,為了追求更快的加工速度,往往必須犧牲運動軌跡的精確性,導致轉角圓鈍、輪廓失真;反之,若要確保分毫不差,就必須放慢速度,並在每次移動後加入額外的「整定時間」等待振鏡穩定;這種看似必要的妥協,實則在無形中累積了龐大的時間成本,不僅侵蝕了企業的獲利,也限制了製程創新的腳步。

但這項根深蒂固的妥協,是否真是無法撼動的定律?本文將深入探討「Enhanced Scanner Control (ESC)」的先進控制技術,解析它如何透過智慧演算法,打破傳統伺服迴路的限制,不再僅僅依賴硬體升級,而是從根本上預測並補償系統的動態行為,將雷射掃描振鏡的潛在性能發揮至極限,

Enhanced Scanner Control (ESC) 控制演算法

Enhanced Scanner Control,簡稱 ESC (Enhanced Scanner Control),為一種先進的控制演算法,此演算法能夠在多方面提升雷射掃描振鏡的運動性能,其中包括:

- 在需要高動態性能的應用中,全面降低所有雷射掃描振鏡運動的追蹤誤差

- 實現更快的加速度,同時避免觸及驅動器或馬達的電壓匯流排極限

- 消除因共振引起的誤差

- 在步進與整定運動中,顯著減少或完全消除整定時間

- 在不超過追蹤誤差限制的前提下,實現更高的加工速度

克服傳統伺服控制迴路的限制

在高精度雷射加工應用中,要取得高品質的成果,精密度與速度至關重要,而傳統的雷射掃描振鏡在面對速度與精度的權衡時,往往顯得力不從心,尤其是在需要高頻率與高加速度等複雜運動模式的應用中,此挑戰更為顯著;ESC 運用創新的軟體演算法來應對這些挑戰,有效提升了特定掃描器硬體配置的動態極限,為使用者帶來諸多效益,包括縮短加工週期時間、提升產能以及卓越的產品品質,這使得 ESC 成為對雷射加工性能有極致要求的產業中,不可或缺的一項關鍵特點。

步進與整定(Step & Settle)運動的效益

ESC 技術顯著改善了雷射掃描振鏡的步進與整定性能,這是在常見雷射加工應用中使用的一種關鍵運動輪廓,其中一種應用稱為衝擊鑽孔 (percussive drilling),此過程涉及在數千個位置之間移動,並在運動誤差穩定至指定的目標範圍,或稱為穩定視窗 (settle window) 之後,才觸發雷射在該位置鑽出一個垂直的孔洞;在電子製造應用中,例如印刷電路板 (PCB) 鑽孔,即採用衝擊鑽孔製程來形成導通孔 (via holes),藉此連接不同電路層,如圖 1 所示。

圖 1. 一張待鑽孔的印刷電路板,其上有大量的孔洞。

此種步進與整定的運動輪廓,其特點是在兩點之間使用峰值加速度與減速度進行移動,並在移動後等待一段時間,此段時間稱為跳躍延遲 (jump delay),以利運動誤差穩定下來,接著,雷射會發射數次脈衝,鑽孔至指定的目標深度,最後才移動到下一個位置。在跳躍延遲期間無法執行任何加工,因而浪費了寶貴的時間,在一個加工輪廓中,通常包含數千甚至數萬次這樣的移動,其移動距離各不相同,但穩定視窗的要求卻是共同的;對於 PCB 鑽孔作業而言,其總零件週期時間與完成所有點位的移動、穩定位置誤差以及發射雷射所需的時間直接相關,因此,任何能縮短這些時間的改善,都能提升整體製程的生產力。

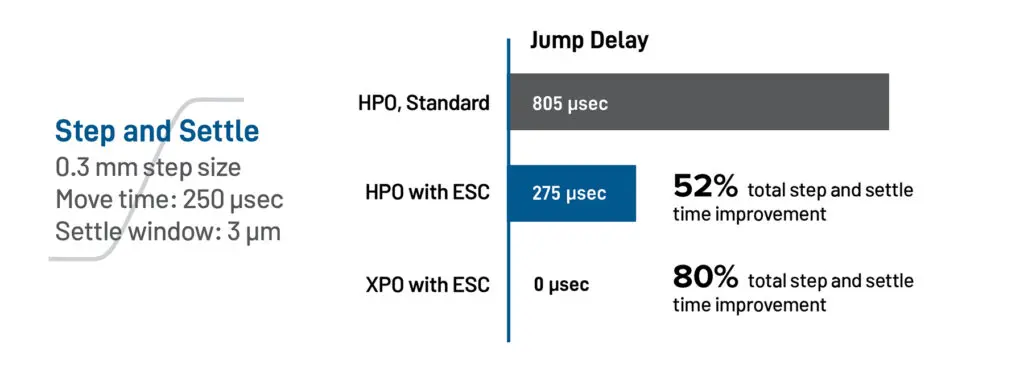

為驗證此效益,我們以 Aerotech 的 AGV-HPO(分別在啟用與未啟用 ESC 的情況下)以及 AGV-XPO(啟用 ESC)進行了測試,測試條件為完成一個 0.3 mm 的步進,並在發射雷射前,要求位置誤差閾值需在 1% 以內,相當於 0.003 mm 的穩定視窗,整個過程須在 250 微秒內完成。圖 2 清楚展示了 ESC 為這兩款掃描振鏡帶來的性能提升。

圖 2. 針對單次 0.3mm 步進,啟用 ESC 功能後為 AGV-HPO 與 AGV-XPO 雷射掃描振鏡帶來的週期時間改善示意圖。

在此測試中,啟用 ESC 後,AGV-HPO 的性能提升了 52%,而 AGV-XPO 的性能提升高達 80%。在面對含有數千個孔洞的加工製程時,每次移動都能省下數百微秒的時間,這將為使用這些掃描器進行此類製程的任何系統,帶來顯著的生產力提升。

從優化的步進與整定性能中獲益的應用包括:

- 印刷電路板(PCB)鑽孔(電子製造)

- 雷射誘導前向轉移(電子製造)

- 玻璃通孔(TGV)加工(半導體製造)

高頻圓形輪廓運動的效益

高頻圓形輪廓運動(High Frequency Circular Contouring)是另一種常見的運動輪廓,在此類運動中,維持運動的圓度,避免失真,並將峰值誤差控制在目標應用的限制範圍內至關重要;ESC 能夠強化雷射掃描器的高頻圓形輪廓運動性能,使其在更快的速度下,同時保有更低的峰值位置誤差與圓度誤差。

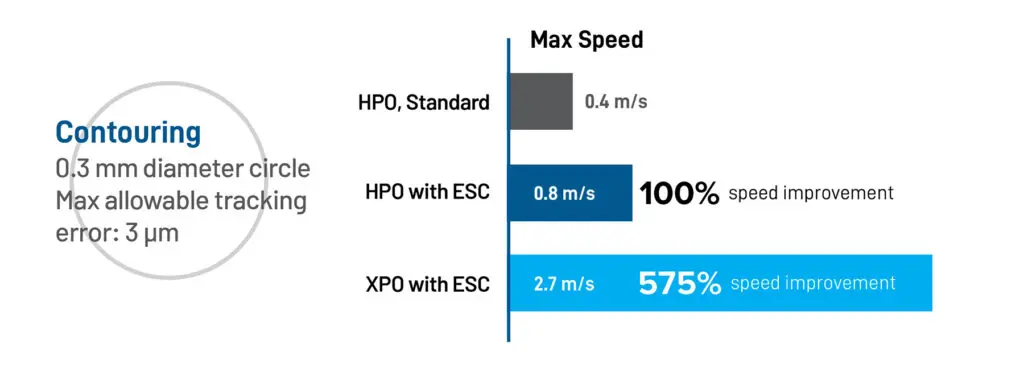

為量化 AGV-HPO(分別在啟用與未啟用 ESC 的情況下)及 AGV-XPO(啟用 ESC)所能達到的最高速度,我們讓每組配置完成一個直徑為 0.3 mm 圓形的範例輪廓,同時要求峰值位置誤差不得超過 0.003 mm。如圖 3 所示,未啟用 ESC 的 AGV-HPO 基準性能在速度達到 0.4 m/s 後,其峰值位置誤差便開始超標;然而,在啟用 ESC 後,同樣的 AGV-HPO 速度可達到 0.8 m/s,實現了 100% 的性能提升。若將未啟用 ESC 的 AGV-HPO 與啟用 ESC 的 AGV-XPO 進行比較,速度提升幅度更是高達 575%,因為啟用 ESC 的 AGV-XPO 在速度達到 2.7 m/s 之前,都能將誤差控制在 0.003 mm 的限制內。

圖 3. 針對 0.3 mm 直徑圓形輪廓,AGV-HPO 與 AGV-XPO 雷射掃描振鏡在啟用 ESC 後所達到的最高速度示意圖。

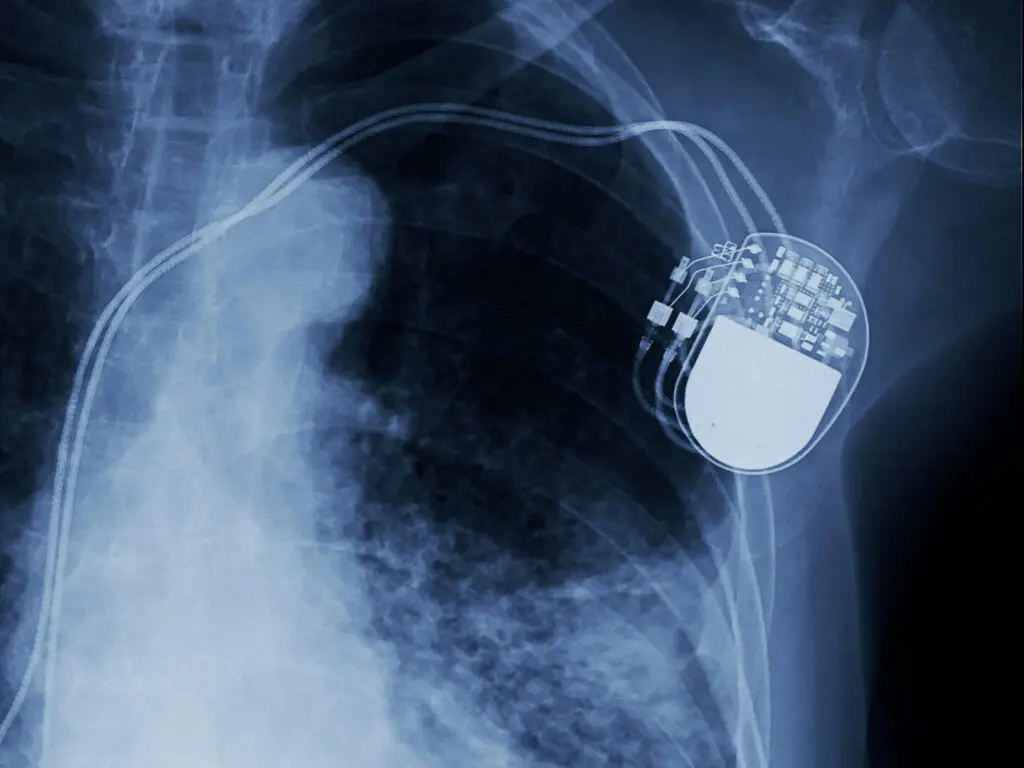

此項性能提升不僅提高了生產力,也確保了在更高速度下圓形輪廓的幾何完整性,從而改善了許多應用的最終成品品質,這在醫療器材製造領域中極具價值,特別是在生產心律調節器(Cardiac Rhythm Management, CRM),也就是俗稱的心臟起搏器時,如圖 4 所示。製造心律調節器時,需要對特定特徵的雷射追蹤進行嚴格控制,以確保最佳的產品品質與功效。

圖 4. 植入於病患體內的心律調節器。

可從優化的圓形輪廓性能中獲益的應用包括:

- 心臟起搏器氣密性封裝焊接(醫療器材製造)

- 微流控晶片製造(醫療器材製造)

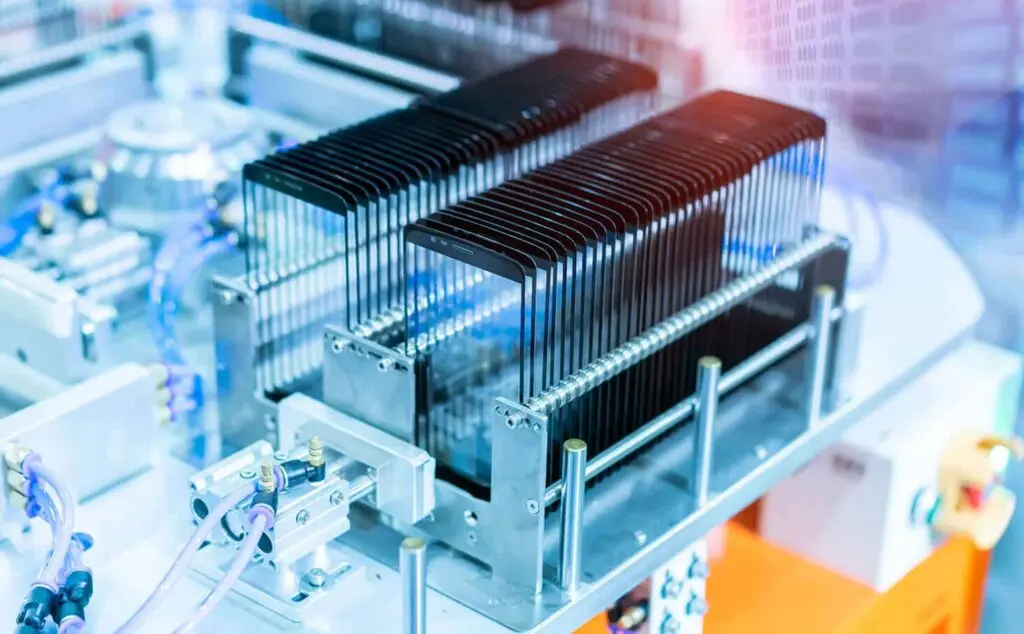

- 行動裝置與車用裝置顯示器雷射切割(電子製造)

向量輪廓運動的效益

向量輪廓運動(Vector Contouring)是一種在諸如玻璃切割等多種雷射應用中常見的運動輪廓,向量運動涉及在高速下導航一系列定義運動路徑的複雜點位,同時不得超過應用特定的最大容許追蹤誤差;在啟用 ESC 的情況下,雷射掃描振鏡能夠在不超出這些限制的前提下,實現更快的輪廓掃描速度。

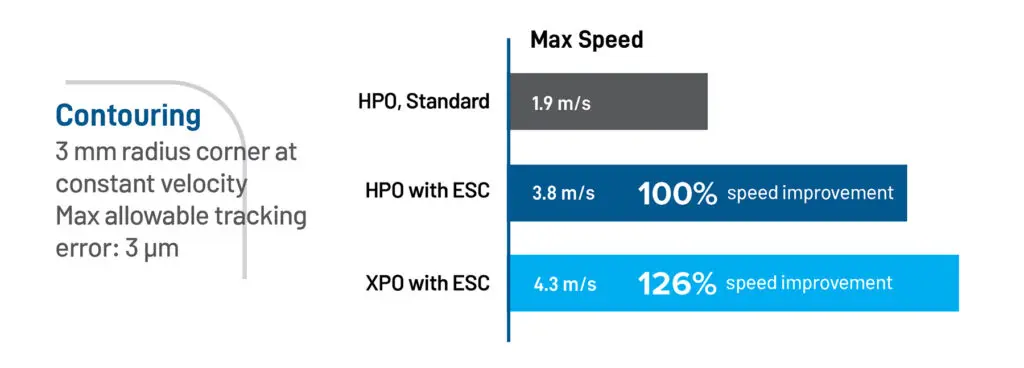

為了驗證此點,我們讓 AGV-HPO(分別在啟用與未啟用 ESC 的情況下)及 AGV-XPO(啟用 ESC)完成一個轉角半徑為 0.3 mm 的輪廓,且最大容許追蹤誤差為 0.003 mm;如圖 5 所示,未啟用 ESC 的 AGV-HPO 在速度達到 1.9 m/s 時,其峰值位置誤差便開始超過 0.003 mm;然而,在啟用 ESC 後,同一產品的執行速度可提升至 3.8 m/s 才超出限制,性能提升了 100%。而啟用 ESC 的 AGV-XPO 則能以 4.3 m/s 的速度執行此運動,相較於未啟用 ESC 的 AGV-HPO,性能提升了 126%。

圖 5. 針對 0.3mm 轉角半徑且誤差不超過 0.003mm 的條件下,AGV-HPO 與 AGV-XPO 雷射掃描振鏡在啟用 ESC 後所達到的最高速度示意圖。

更快的輪廓掃描速度在大批量行動裝置顯示器製造中尤其具有優勢,如圖 6 所示,因為單一類型顯示器的年產量可輕易超過一億片。

圖 6. 一系列已加工完成、用於行動裝置的顯示器。

透過採用 ESC 技術,這些製造商在單一顯示器切割作業的週期時間上,可以見到 100% 至 125% 的改善,將此改善應用於數百萬片零件的製造上,將帶來極為顯著的生產力增長。

可從優化的向量輪廓性能中獲益的應用包括:

- 顯示器切割(電子製造)

- 牙齒矯正器修邊(醫療器材製造)

- CNC 雷射銑削(一般微加工)

總結

Enhanced Scanner Control (ESC) 是一款先進的即時控制演算法,能夠被動地改善所有運動的性能,尤其在步進與整定、高頻輪廓以及向量輪廓運動等所有雷射應用中,效果最為顯著;這項技術可直接為 Aerotech 的 AGV 雷射掃描振鏡使用者轉化為更高的生產力,讓他們體驗到更快的週期時間與更佳的整體加工品質,此技術也同時打破了速度提升必然犧牲零件品質的傳統觀念。

對於那些對精密雷射加工精度毫不妥協的產業而言,ESC 提供了一個強大的競爭優勢,它能帶來更高的產能、縮短的週期時間,以及品質更優異的雷射加工產品。