先進運動控制技術擴展次微米積層製造的應用規模

作者:BRYAN GERMANN,Aerotech 雷射加工產品部門產品經理

積層製造,亦稱為 3D 列印,透過實現前所未有的精度與彈性,來打造複雜且客製化的零件,為製造業帶來了巨大的變革,在眾多積層製造技術中,2PP 已成為一項在奈米尺度下創造高解析度結構的強大工具,此技術令人印象深刻的解析度,因其啟用最小體素 (voxel) 尺寸(通常小於 150 nm³)所需的次微米雷射光點大小,而帶來了獨特的可擴展性挑戰,而雷射掃描器的有限視野 (Field of View, FOV),更進一步限制了其可擴展性,這些 2PP 製程特有的屬性,可能導致極長的列印時間,以及因 FOV 拼接所引起的零件列印瑕疵;近年來,運動控制技術的進步為克服這些挑戰提供了替代方案,並使 2PP 系統建構者能夠顯著提升生產效率,在深入探討此運動控制解決方案背後的工程原理之前,我們必須先了解多光子聚合的基本知識,及其與積層製造的關聯性,如同其解析度較低的姊妹技術-光固化成型(Stereo-lithography),該技術利用定位在平面層中的雷射來固化光敏聚合物液體,2PP 是一種使用來自飛秒雷射的超短雷射脈衝來誘導多光子聚合的技術,來自飛秒光源的雷射脈衝極其短暫,使得目標聚合物鏈僅在雷射的最大焦點處固化,這代表可以在自由空間中固化一定體積的聚合物,且其質量極輕,使其能夠在周圍的液體中維持其位置,透過在液體體積內的特定 X/Y/Z 位置重複此過程,便能逐層創建所需的實體結構,這種高精度、精細解析度以及在零支撐框架中進行的聚合物鏈自由空間固化,使 2PP 製程成為微細加工、微光學和生物醫學工程應用的理想選擇。

“先進的運動控制技術,正協助改善如雙光子聚合 (Two-Photon Polymerization, 2PP) 這類積層製造技術的品質、產能與實用性。”

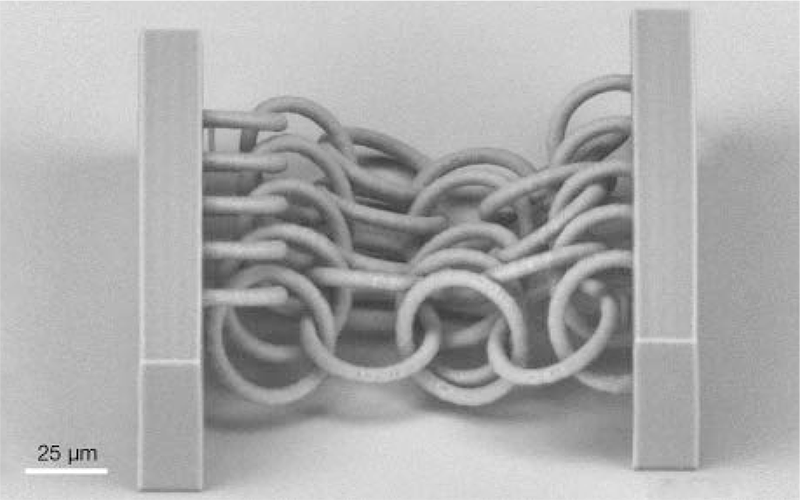

標準的 3D 列印技術難以生產如鏈甲等功能性交錯結構,因為這些結構在生產過程中必須有實體支撐,相比之下,多光子聚合技術可以在凝膠或液態單體中列印懸浮結構,從而實現無支撐的 3D 列印。

在 2PP 系統中,雷射光點通常使用雷射掃描頭進行定位,該掃描頭透過聚焦物鏡移動反射鏡,使聚焦光束在一個區域內移動,然而,其中一個關鍵挑戰是,雷射掃描頭的有限 FOV 決定了可列印結構的最大尺寸,而高數值孔徑物鏡雖為最小化雷射光點尺寸所必需,卻也進一步縮小了工作距離和 FOV,從而加劇了挑戰,因此,若不使用線性平台來移動掃描器或列印床,便難以在單次掃描中列印大型結構或多個結構。

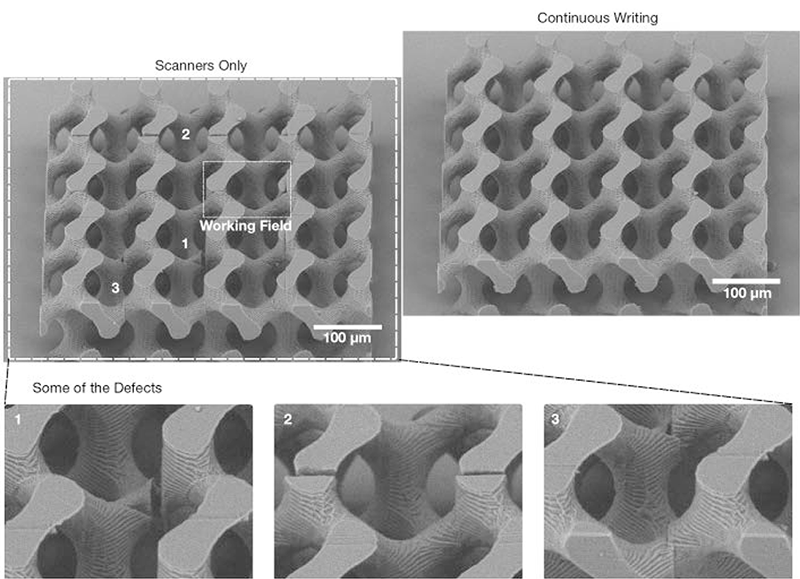

這些範例顯示了使用「步進重複 (step-and-repeat)」拼接方法,來擴展雷射掃描頭視野 (FOV) 時常見的非一致性拼接誤差,透過無限視野 (Infinite Field of View, IFOV)(右上圖),可以注意到相同特徵中的邊界誤差已被完全消除。

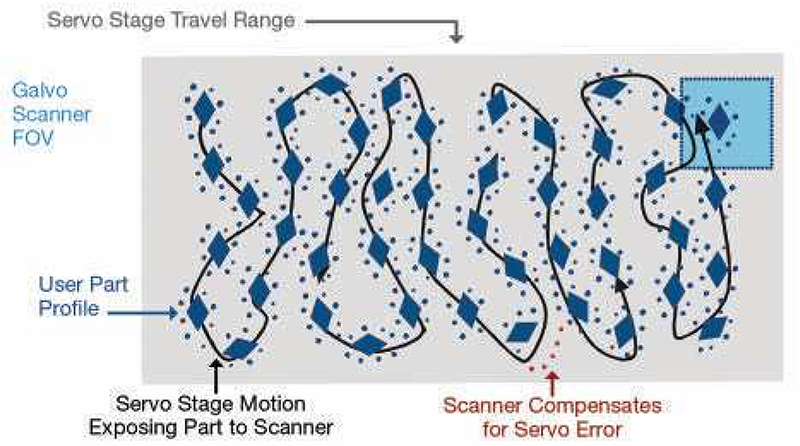

超越掃描器視野的限制

與產生微小光點的雷射掃描頭光學元件相關的 FOV 限制,不僅限於 2PP 的次微米製程需求,所有利用雷射掃描頭進行光束運動的雷射製程,通常都會遇到這些限制,此類複雜性促使了先進的新型控制器功能的開發,以允許 FOV 的擴展,實現此功能最常見的方法是 FOV 拼接,也就是在線性伺服平台將 FOV 移動一個完整寬度之前,先在一個掃描器的 FOV 內完成運動,這使得下一個 FOV 得以接續處理,此過程將重複進行,直到處理完所有期望的區域,這種方法為更先進的控制策略創造了機會,有助於消除拼接過程中的邊界誤差;例如,一個需要多個拼接 FOV 的特徵,可能會在處理後的材料中產生間隙或不連續性,在 2PP 製程中,此類誤差會導致應力點、特徵缺失或固化過度、固化錯誤的區域,一種更有效的方法是同步移動雷射光束與被加工的組件,以實現超越透鏡 FOV 極限的精確軌跡,這實現了無限視野 (Infinite Field of View, IFOV),IFOV 允許使用高數值孔徑透鏡所需的小光點尺寸和 FOV,在整個線性平台區域上應用 2PP 製程,而不會有任何定位速度或解析度的損失,在由 Aerotech 開發的系統中,IFOV 讓單一控制器架構得以同時控制雷射掃描頭軸 (Gx/Gy) 以及移動工件的外部線性軸 (X/Y),控制 Gx/Gy 的振鏡伺服驅動器具有實體的外部輸入,用於接收來自 X/Y 驅動器的編碼器訊號,所有驅動器均使用一種以光纖為基礎的低延遲通訊匯流排連接;一個即時的個人電腦運動控制器則負責維持整體控制,IFOV 更進一步讓系統的軌跡能透過傳送至雷射掃描頭軸 (Gx/Gy) 的簡單 G-code 指令來執行,IFOV 的運作原理是依據傳送至掃描器 Gx/Gy 軸的位置指令,來產生 X/Y 伺服軸的指令,這之所以可能,是因為 Gx/Gy 軸以 200 kHz 的軌跡速率運作,而線性伺服軸則以 20 kHz 運作,相差一個數量級,但所有軸都即時同步,這種更高的軌跡速率表示 Gx/Gy 可以在 X/Y 之前移動,而 X/Y 則以較慢的速度執行其指令,這允許了更大的 X/Y 誤差,而不會影響雷射光點在列印床上的精度,雷射的定位精度和速度由四個運動軸 (Gx/Gy/X/Y) 共同分擔,從而在線性平台的整個行程路徑上,實現恆定的處理速度。

此圖呈現了無限視野 (IFOV) 如何利用線性的 XY 伺服軸來擴展雷射掃描頭(右側藍色方塊)的視野 (FOV),隨著掃描器 FOV 沿著伺服平台的運動路徑移動,它可以即時處理該 FOV 內的任何特徵。

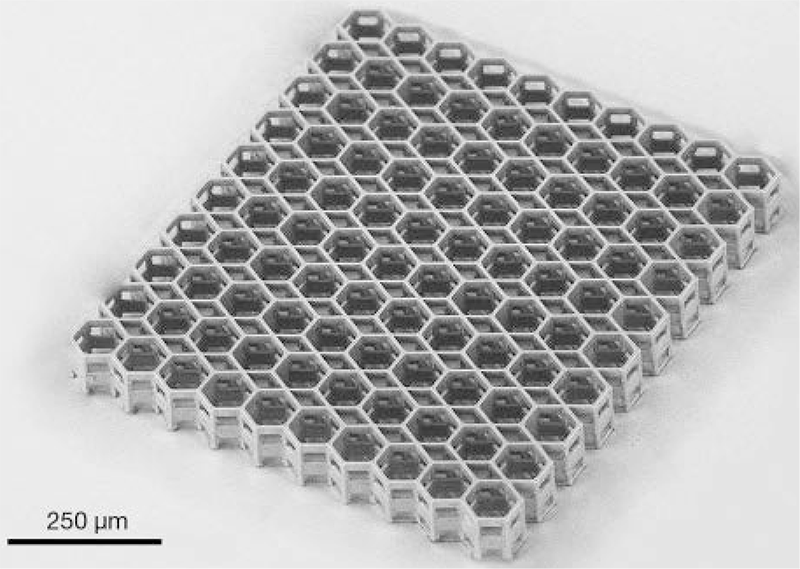

解析度高達 150 nm 的多光子聚合技術,能夠製造出具有次微米尺寸單元的鷹架狀結構。

雷射光點的佈放精度

除了 IFOV 之外,對雷射脈衝的位置控制進一步增強了 2PP 製程的精度與效率,由於單一雷射脈衝會產生一個固化材料的體素,對脈衝的不精確控制將導致列印品質不佳,透過將雷射的脈衝速率與來自雷射掃描頭軸 (Gx/Gy) 的原始編碼器回授同步,可以實現位置同步輸出 (Position-Synchronized Output, PSO),這確保了沿著定義軌跡的雷射脈衝間距正確,且不受掃描器在每一層移動速度的影響,PSO 是一個可配置的工具,允許使用者定義脈衝之間的間距以及每個脈衝的功率等級,當雷射在表面上移動時,當前編碼器計數位置在滿足預定義的事件類型標準時,便成為 PSO 觸發事件,此觸發事件中沒有任何軟體計算或延遲,控制器知道 PSO 輸出是由相關的軸位置直接驅動的,這表示無論掃描器加速或減速,雷射脈衝之間的間距及其各自的功率等級都將提供完全相同的製程能量密度 (fluence),確保在每個位置上都有一致的能量密度,進一步保證了 2PP 製程中體素尺寸的一致性和位置的準確性,PSO 最初是為了解決控制雷射觸發的問題而開發的,因為大多數雷射製程都需要精確的光束能量密度和光點佈放,但雷射掃描頭軌跡的高速性產生了觸發挑戰,從而抑制了這種精度,PSO 允許掃描頭在不希望觸發的區域快速移動,同時仍能在不減速的情況下,保持雷射光點的準確佈放,向量 (vector) 與光柵式 (raster-based) 的雷射軌跡都可以從這種雷射觸發控制方法中受益,將 PSO 與 IFOV 相結合,使得雷射掃描頭和線性軸編碼器都能夠觸發雷射脈衝。

驗證價值

IFOV 與 PSO 不僅僅是工程概念,兩者皆已在由 Femtika 開發的雷射 3D 微處理工具中,展現了其實用能力,Femtika 是立陶宛維爾紐斯大學雷射研究中心的一家衍生公司,該公司的工具適用於 2PP、雷射燒蝕和選擇性雷射蝕刻製程,其雷射工作站的核心始終包含一個飛秒雷射,並結合一個具有奈米級精度的定位系統,為了達到此精度,Femtika 採用了由 Aerotech 開發的線性平台和雷射掃描頭,以及 IFOV 和 PSO 控制器技術;據 Femtika 的技術長 Vytautas Purlys 表示,當初在開發這些系統時,Femtika 曾假設奈米級的精度只能透過壓電平台 (piezo stages) 和固定光學元件來實現,當時最常見的解決方案是將壓電平台安裝在一個更大、精度較低的機械平台上。 Femtika 發現這種方法對於處理小型結構已足夠,但在生產較大結構時,卻會出現拼接問題和極其漫長的製造時間,相對地,透過使用以 IFOV 和 PSO 控制器技術為基礎的高精度線性平台和振鏡,Femtika 不僅在處理較大微結構時品質有所提升,更在製造速度上初步實現了 10 倍的增長,Femtika 發現,透過整合 Aerotech 的雷射掃描頭,處理速度還可以再提高 10 倍。 Vytautas Purlys 表示,Femtika 過去採用壓電平台的 2PP 系統一夜之間只能生產幾十個零件,而使用 IFOV 和 PSO 功能以及先進的運動控制硬體後,使其能夠在相同的時間內生產數千個高品質的結構,將列印時間縮短 20 倍,使 2PP 製程能夠在更短的時間內,以更高的品質生產出顯著更大的零件,此外,它還使微米級的積層製造製程超越了原型製作的範疇,變得更加實用。

展望未來

諸如 IFOV 和 PSO 等先進的控制器功能,直接解決了 2PP 積層製造製程以及其他雷射微處理應用的關鍵品質和產能挑戰,它使得以規模化方式,經濟高效地創造高度可重複的零件成為可能,這或許能讓一個曾經看似過於緩慢或不夠準確的製程,轉變為一種更實用、更有價值的製造方法。

致謝 作者在此感謝 Femtika 的雷射加工專家為本文提供的貢獻與見解。

透過先進的精密運動控制技術,系統能將雷射光束以極高的精度聚焦在材料表面,進行如微雕刻、燒蝕或積層製造 (3D列印) 等製程,這種技術是實現次微米級複雜結構製造的關鍵。