圓柱工件高速雷射光柵掃描:同步運動控制與位圖處理技術解析

探討利用位置同步輸出(PSO)與編碼器回饋補償,克服旋轉軸動態限制,達成時間最佳化的圓柱表面圖案加工策略

本文為探討圓柱工件雷射加工中,光柵掃描技術相較於傳統展開法的優勢,並說明如何運用特定軟硬體實現高效加工;許多圓柱形工件的雷射加工應用,在編寫雷射寫入程序時,常將兩個軸(一個線性軸和一個旋轉軸)都視為線性軸處理,換句話說,是將圓柱圖案「展開」成一個更典型的平面工件形狀;雖然這種技術可能減輕運動控制編程的負擔,但最終的圖案加工週期時間往往會受到影響,主要原因在於旋轉軸(尤其是)在雷射加工過程中必須經歷多次方向變更,這些頻繁的加減速會限制整體加工速度;相較之下,讓旋轉軸以恆定方向「自由運轉」,並使用高動態範圍振鏡進行所需圖案的光柵掃描,是一種更佳且時間效率高得多的方法,能夠有效縮短加工週期。

圖1展示了傳統展開法在處理複雜圖案時可能遇到的挑戰;圖中為一個典型的展開後支架圖案,由於圖案中有許多緊密的圓形特徵,兩個軸在執行運動軌跡時都必須完成多次方向變更;特別是當工件直徑變小,這些方向變更所隱含的加速度值會變得非常高,在某些加速度條件下,平台將無法有效追蹤所需的軌跡,導致加工精度下降,因此必須增加週期時間(透過降低加速度值)來彌補此限制。

圖 1. 支架圖案「展開」示意圖。

圖 1. 支架圖案「展開」示意圖。

透過位圖轉換與高速振鏡掃描,可實現高效率的圓柱加工,克服傳統方法的限制;如果對圖 1 所示的圖像進行取樣,建立大小為雷射光斑尺寸整數倍的像素,那麼整個圖案就可以很容易地使用產生的位圖陣列以光柵掃描的方式寫入;此外,CADFusion 軟體以及 Aerotech Automation 3200 (A3200) 控制器原生的 PSOOUTPUT BITMAP(位置同步輸出位圖)和 Mark-on-the-Fly(飛行標刻)功能,可以協助使用高速振鏡(例如 Aerotech 的 Nmark AGV 產品線)將圖案寫入連續旋轉的工件上;在此應用中,AGV 的一個軸(通常是響應較快的軸)執行主要的線性掃描動作,而第二個軸則即時補償單一光柵線掃描期間工件的旋轉位移,其目的是確保掃描線在工件表面上是直線而非對角線;當然,實際應用中必須謹慎選擇旋轉速度和掃描速度,以確保兩者的匹配,避免雷射光斑因追蹤不及而「偏離」工件的有效加工區域,進而導致失焦或加工不完整。

以下將逐步說明如何使用CADFusion與A3200控制器設定此類結合旋轉軸與振鏡掃描的加工專案;**建立此類專案所需的步驟包含從圖檔建立位圖、設定CADFusion專案、匯出程式碼,以及在A3200環境中配置Mark-on-the-Fly功能。

從圖面建立位圖

設定光柵掃描專案的首要步驟是將設計圖檔轉換為符合雷射加工需求的位圖格式;首先,將來源 DXF(或其他向量格式)檔案儲存為最高可能解析度的位圖格式(如 BMP、TIFF 等),確保影像品質;關鍵在於,像素大小 (pixel size) 必須經過縮放或選擇,使其成為加工所用雷射光斑尺寸的整數倍,這是確保加工精確對應圖案的基礎;其他取樣策略可能包括使用作業系統內建的簡單截圖/螢幕擷取功能(適用於較低解析度的初步試驗),或是利用專業的第三方程式將向量檔案更精確地轉換為位圖影像。

使用 CADFusion 建立位圖專案

接著,利用CADFusion軟體匯入先前準備好的位圖檔案,並進行相關的加工參數設定;開啟 CADFusion 並開始一個新專案,第一個關鍵步驟是將位圖物件 (Bitmap object) 匯入至編輯畫布上,這可以透過在 CADFusion 介面中選擇「Create Group」內的「Bitmap」項目來完成;點選後會出現如圖 2 所示的對話方塊,用於選擇影像檔案及設定處理方式。

圖 2. CADFusion 中的位圖對話方塊。

圖 2. CADFusion 中的位圖對話方塊。

在此對話方塊中,需詳細設定位圖的處理方式與對應的硬體參數;應選擇目標位圖影像(使用「Pick an Image…」按鈕),並仔細選擇位圖工具設定 (Bitmap Tool Settings);CADFusion 的優勢在於能夠輕鬆選擇對應的驅動硬體,這簡化了追蹤來源 (Tracking Source)(指定用於位置回饋的伺服編碼器訊號來自哪個軸)以及標記設定 (Marking Settings)(例如雷射觸發方式等);在此範例中,我們將勾選「Invert black and white」方塊,因為範例位圖是在黑色背景畫布上擷取的,勾選此項可確保圖案區域(通常是白色或亮色)被正確識別為加工區域;接著,從「Conversion」下拉式清單中選擇「Threshold, Bitmap’s Average Pixel Value」選項,此選項會根據影像的平均像素值計算一個閾值,將像素分為加工或不加工兩類;此外,我們將維持預設的驅動類型 (Drive Type) 和 PSO 設定 (PSO Settings),同時也需確認負責主要掃描運動(通常是線性軸)且發送 PSO 脈衝給雷射的第一個軸,在 A3200 控制器參數檔中已正確命名(此範例中為 X 軸)。

完成位圖相關設定後,需定義實際加工時的像素尺寸;位圖設定完成後,CADFusion 允許使用者選擇將實際的位圖物件放置在其畫布上的位置,我們將手動輸入「0, 0」將位圖的左下角放置在 CADFusion 畫布的原點,以便於後續座標管理;請注意,位圖放置後,對應的位圖工具 (Bitmap Tool) 已自動建立,並顯示在 CADFusion 視窗左側的專案樹 (project tree) 結構下,方便後續檢視與修改。

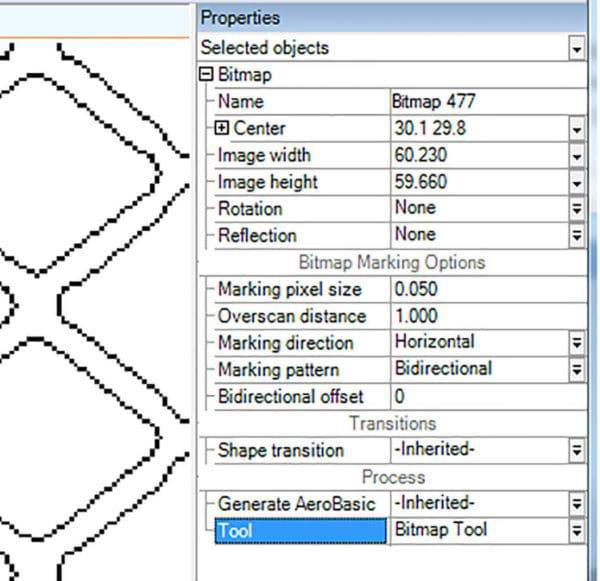

定義標記像素尺寸是確保圖檔尺寸與實際加工尺寸精確對應的關鍵步驟;接下來,我們必須在位圖物件和工具中定義標記像素大小 (marking pixel size),點擊畫布上或專案樹中的位圖影像,即可在 CADFusion 視窗右側顯示其屬性面板(如圖 3 所示)。

圖 3. 位圖屬性。

圖 3. 位圖屬性。

於屬性面板中設定的像素大小將直接影響最終的加工尺寸與解析度;在屬性 (Properties) 面板中,我們選擇標記像素大小 (Marking pixel size) 為 0.050,這對應於我們打算在 A3200 控制器中使用的組態檔(以及將使用的雷射與光學設定所產生的光斑尺寸)的 50 微米 (micron);換句話說,在此設定下,A3200 參數檔中的一個使用者單位 (User Unit) 被定義為一毫米 (millimeter),因此 0.050 個使用者單位即等於 50 微米。

匯出 A3200 程式碼

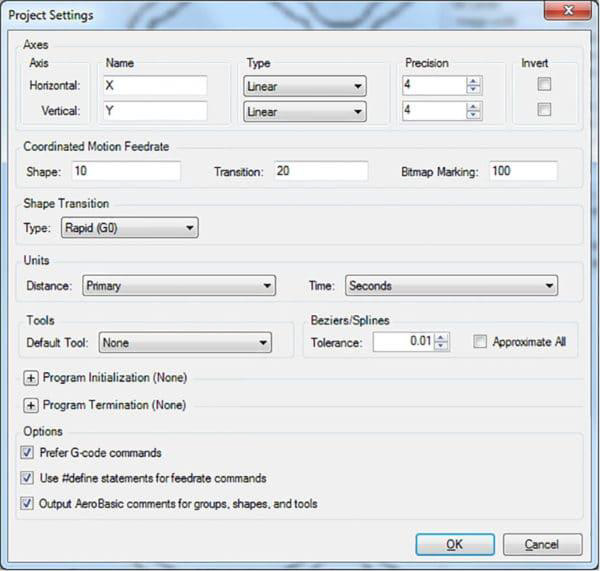

完成所有 CADFusion 設定後,最後一步是將專案匯出為可在 A3200 控制器上執行的 G-code 程式碼;在 CADFusion 中,從「File Menu Group」中選擇「Export」選項;如果先前尚未進行專案設定,此時將會啟動「Project Settings」對話方塊(如圖 4 所示),讓使用者定義運動參數與程式碼框架。

圖 4. 專案設定。

圖 4. 專案設定。

匯出前必須審慎設定符合實際系統能力的運動參數與程式碼框架;這些設定應選擇為支援系統機構所允許的進給率 (feedrates),以確保穩定運行;對於支援振鏡的標記作業,由於振鏡具有極高的響應速度,座標運動進給率 (Coordinate Motion Feedrates) 可以設定得相當高,輕易達到數百 mm/s,甚至在某些應用中可能更高;軸名稱 (Axis Names) 必須與 A3200 控制器參數檔中的定義完全一致,以確保指令能正確傳遞給對應的軸;同時,兩個軸(振鏡的掃描軸與旋轉軸)都應選擇線性類型 (Linear Type),這是因為在此專案的編程邏輯中,旋轉平台是透過其圓周單位被當作一個線性軸來處理的;如果加工流程需要在開始或結束時執行特定的操作,例如啟用軸並執行歸位、設定機器安全連鎖或 I/O 功能、或是定義客製化的函數,相關的初始化 (Initialization) 或終止 (Termination) 程式碼都可以在此對話方塊中直接輸入或從外部檔案匯入。

確認所有設定無誤後,即可產生並儲存 A3200 程式碼;**一旦選擇並儲存了專案設定,CADFusion 將會產生對應的 G-code 程式碼,此程式碼會顯示在編輯器中,使用者應仔細檢查並將其儲存為 .pgm 檔案,以便後續載入 A3200 控制器執行。

設定 Mark on the Fly 功能

為實現圓柱工件的連續旋轉雷射加工,關鍵在於啟用並正確設定 A3200 控制器的 Mark on the Fly 功能;接下來,在 A3200 的開發環境 Motion Composer 中開啟先前儲存的 .pgm 程式檔案;為了讓徑向(補償旋轉)的振鏡軸(在我們的範例中為 Y 方向軸)能夠讀取旋轉平台的即時位置(編碼器回饋訊號),並在 X 方向(掃描方向)進行掃描的同時,根據旋轉位置進行動態補償,必須在程式碼中加入以下指令:

GALVO ENCODERSCALEFACTOR 指令用於建立旋轉軸與振鏡補償軸之間的精確同步與比例關係

GALVO ENCODERSCALEFACTOR Y (CountsPerUnit.Y /CountsPerUnit.THETA)*EmulatedQuadratureDivider.THETA

在此範例程式碼中,旋轉軸在 A3200 參數檔中被命名為 THETA;這個 GALVO ENCODERSCALEFACTOR 指令的作用不僅是將 THETA 軸的編碼器訊號連接(綁定)到 Y 振鏡軸,更重要的是它根據兩個軸的單位脈衝數 (CountsPerUnit) 來進行比例縮放,確保振鏡 Y 軸移動一個使用者單位(例如 1 mm)所代表的物理位移,等同於 THETA 伺服軸旋轉對應相同使用者單位(即工件表面圓周上的 1 mm 弧長)的位移,如此才能實現精確的位置補償;指令中的 EmulatedQuadratureDivider.THETA 限定詞是一個可選參數,僅當 THETA 軸的參數檔中設定了模擬正交分割器 (Emulated Quadrature Divider) 且其值不為 1 時才需要加入;如果該參數設定為 1 或未使用,則可以省略此限定詞;為了確保此功能在任何運動指令執行前生效,這個指令應該被插入到 A3200 程式碼中,位置建議在標示「' Bitmap 1」的註解行之前。

硬體接線的正確性是確保編碼器回饋訊號能夠在旋轉軸與振鏡驅動器之間正常傳輸的基礎;除了程式碼設定外,此時也應再次確認系統的實際硬體接線,特別是確保來自旋轉平台驅動器(例如 Ndrive 或 Npaq)的編碼器回饋訊號,已經透過正確的纜線連接到振鏡驅動器 (Nmark) 的輔助 IO 埠 (AUXIO port);硬體連接的正確性是 Mark-on-the-Fly 功能正常運作的前提。

來自 A3200 說明檔案的相關指引

A3200 的說明文件提供了詳細的硬體接線纜線資訊與軟體驗證步驟

連接編碼器回饋纜線

務必使用正確的纜線,將伺服驅動器的編碼器輸出連接到振鏡驅動器 (Nmark) 的輔助輸入埠。

|

伺服驅動器類型 |

纜線零件編號 |

|

Npaq |

C23320-10 |

|

Ndrive |

C23161-xx |

表 1. 伺服驅動器連接 Nmark 的建議纜線零件編號。

完成參數與指令設定,並連接好伺服驅動器至 Nmark 後,強烈建議在嘗試以 IFOV(無限視場,即 Mark-on-the-Fly)模式執行加工程式前,先進行組態驗證:

- 開啟 A3200 的 Motion Composer 軟體。

- 開啟 Status Utility(狀態監控工具)並點擊 Diagnostics(診斷)標籤頁。

- 啟用相關的伺服軸(包含旋轉軸 THETA 與振鏡軸 X, Y)。

- 在 Motion Composer 中,透過手動操作(Jog)功能移動伺服軸(THETA 軸),同時觀察 Status Utility 中 Nmark 軸(Y 軸)的 Aux Pos Fdbk(輔助位置回饋)訊號讀值。

- 驗證 Aux Pos Fdbk 的計數方向是否與伺服軸(THETA 軸)的實際運動方向一致。 a. 如果計數器數值沒有任何變化,表示組態設定或硬體接線存在問題,需要重新檢查。 b. 如果計數器的計數方向與伺服軸(THETA 軸)的 Pos Fdbk(位置回饋)讀值方向相反,則表示編碼器訊號的接線極性(例如 A+/A- 或 B+/B-)接反了,需要修正接線。

設定 Mark-on-the-Fly 功能的最後一個程式碼步驟是使用 FREERUN 指令來啟動與停止旋轉軸的連續等速運動;**設定此功能的最終步驟是在程式碼中加入命令,讓旋轉平台(THETA 軸)進入自由運轉模式;一般來說,理想的執行時機是在命令振鏡開始進行圖案標刻之前;然而,由於 CADFusion 為了效率考量,會為位圖產生輸出非常精簡的 G-code 程式碼結構,常將實際的運動指令(例如 LINEAR)巢狀內嵌在下載位圖陣列資料到驅動器記憶體的迴圈或指令區塊之中;這導致了 FREERUN 指令的正確插入點可能不如預期中明顯;啟動自由運轉的指令如下:

FREERUN THETA <feedrate>此處 <feedrate> 應替換為期望的旋轉軸進給率(單位通常是 user units/second),此指令應緊接在 CADFusion 產生的程式碼中以下這行之後插入:

$nextReadScan = $nextReadScan + $maxScansPerRead這通常是在位圖資料讀取迴圈準備進入下一批次掃描線資料之前的位置;同樣地,需要在加工結束後停止旋轉軸;**與啟動對應,停止自由運轉的指令如下:

FREERUN THETA STOP此指令應插入程式碼的結尾部分,在關閉位圖資料檔案的指令行:

FILECLOSE $BitmapDatFile之後,以確保在所有雷射加工動作完成後,旋轉軸能平穩停止。

旋轉軸進給率的選擇對於維持連續加工過程中的精度至關重要,需謹慎考量;需要仔細考量的一個關鍵因素是為旋轉平台選擇的進給率 (feed rate);如果選擇的進給率太慢或太快,徑向(補償)方向的振鏡軸(範例中的 Y 軸)雖然仍會根據編碼器回饋嘗試追蹤旋轉平台的運動,但可能會因為速度不匹配或超過振鏡的動態補償範圍,導致雷射光斑在追蹤過程中逐漸偏離工件的目標加工區域中心線,最終「掉落 (fall off)」到圓柱工件的邊緣一側或另一側,造成加工變形或脫離預期路徑。

可透過一個簡易公式,初步估算光柵掃描加工所需的總時間,以利選擇合適的旋轉進給率;作為一次近似估算,總加工時間 (Process Time) 可以大略估計為光柵掃描的總行數(即影像的軸向長度除以定義的像素大小)乘以單行掃描所需時間(即影像的寬度除以掃描速度,此處的掃描速度即為座標運動進給率 (Coordinated Motion Feedrate)):

加工時間 ≈ (影像長度 / 像素大小) * (影像寬度 / 座標運動進給率)當然,這個估算假設了軸向(掃描方向)的振鏡軸 (X) 可以在極短的時間內完成加速和減速換向,忽略了換行時的動態影響;公式中所有長度尺寸均以使用者單位 (user units) 計算,而座標運動進給率應使用 A3200 程式中為該軸明確設定的 RATE 值;為使工件在整個圖案加工期間大致旋轉一周或一個方便的角度,FREERUN 指令中的進給率應選擇為能夠在此估算的加工時間內,支援旋轉軸完成所需的旋轉量。

總結

本文展示了結合 CADFusion 的影像處理能力與 A3200 控制器的 Mark-on-the-Fly 功能,實現高效、精確圓柱工件雷射光柵掃描加工的獨特方法;**前述的範例與相關的程式碼說明,不僅演示了 Aerotech A3200 控制平台的一項獨特功能(Mark-on-the-Fly),同時也突顯了 CADFusion 軟體強大的影像後處理能力如何強化並簡化此類複雜應用的設定與執行。

Aerotech:滿足您獨特的運動控制需求

除了領先業界的標準運動控制元件與系統,Aerotech 更深入了解不同產業的特殊製程需求,並提供兩大系列的解決方案,助您克服獨特的技術挑戰:

特定製程運動控制解決方案

此系列專為高度特定的工業應用所設計,整合了 Aerotech 在精密定位、雷射控制、光學對準等領域的核心技術,提供開箱即用或稍作調整即可符合嚴苛製程要求的優化平台;無論是:

- 高精度的雷射加工 (如 LaserTurn 系列平台)

- 微米級的光纖對準與光子元件測試 (如 FiberMaxHP, FiberAlign, FiberGlide 系列)

- 精密的表面形貌量測 (如 SMP 平台)

- 或是要求氣密性的雷射封裝焊接 (如 HermeSys 系統)

Aerotech 都能提供經過驗證、性能卓越的整合運動控制解決方案,確保您的製程達到最佳的精度、穩定性與產出效率 | 了解更多 >

客製化運動平台解決方案

當標準產品無法滿足您獨一無二的應用規格或整合需求時,Aerotech 的客製化能力將是您的最佳後盾。我們經驗豐富的工程團隊擅長與客戶緊密合作,從概念發想、設計分析到製造組裝,打造完全符合您需求的運動平台。我們的客製化範疇涵蓋:

- 多軸整合與特殊運動軌跡 (如 XY-Theta 系統、六軸/七軸/八軸複合運動系統)

- 空氣軸承、機械軸承或混合軸承的靈活選用與配置 (如各式客製化 IGM 系統、分軸空氣軸承系統、平面空氣軸承系統)

- 特殊環境對應 (如真空、潔淨室) 或特殊負載/尺寸需求 (如高負載平衡旋轉台、大行程龍門系統、重載平面空氣軸承系統)

- 針對特定儀器或製程設備的精密整合 (如多軸薄層成像系統)

從桌上型 XYZ 運動系統到大型模組化龍門系統,Aerotech 的客製化運動平台不僅滿足您的規格要求,更在精度、動態性能與長期可靠性上達到業界頂尖水準 | 了解更多 >

關於作者

Scott Schmidt 應用工程部經理

Scott Schmidt 是 Aerotech Inc. 的應用工程經理,他在先進雷射加工和精密微加工領域累積了長達 17 年的豐富實務經驗,他擁有賓州州立大學 (Penn State University) 的電機工程學士學位,以及麻薩諸塞大學 (University of Massachusetts) 的電機與電腦工程碩士學位。