加速創新與優化製程:研發、半導體及工業領域

先進紅外線測試與校準解決方案

當今全球產業正經歷著前所未有的快速變革,無論是在尖端技術的研發 (R&D) 階段、精密複雜的半導體製造流程,抑或是追求極致效率與安全的工業應用場景,都面臨著日益增長的挑戰與需求。在研發領域,產品生命週期的縮短以及對創新性的高度要求,迫使企業必須採用更高效的方法來進行設計、驗證與迭代;半導體產業則持續向更小製程節點、更高整合度的三維封裝技術邁進,這對生產設備的精度、穩定性及缺陷檢測能力提出了極端嚴苛的標準;同時,工業界在工業4.0的浪潮下,積極導入自動化生產線、機器人協作以及數位分身 (Digital Twin) 等技術,以提升生產力、降低成本並確保作業安全。

然而,這些進程的背後,是對精準測試、精密校準與高效自動化技術的深切渴求,如何在開發初期即透過準確的特性量測來驗證產品設計、確保其符合預期性能?如何在微米甚至奈米等級的製造過程中,透過可靠的檢測手段來確保每一環節的品質與一致性?如何在複雜的工業系統運作中,利用精密的感測與校準技術來預防故障、優化效能?這些都是當前產業界面臨的共性難題;解決這些問題的關鍵,在於導入高精度的測試與校準技術,特別是在熱特性分析與紅外線感測領域,以及能夠無縫整合各環節的自動化解決方案,從而有效地管理日趨複雜的系統、在模擬真實或極端條件下進行嚴謹的性能驗證,並從海量的測試數據中提取有價值的分析,其中,精密的紅外線輻射源與校準標準(如黑體技術) 在確保研發品質、提升半導體製程良率與保障工業系統穩定性方面扮演著核心角色。

增強型大面積黑體於輻射校準之技術進展:原理、開發與性能驗證

在紅外線感測與成像技術領域,大面積黑體是一種廣泛應用於測試紅外線攝影機及其他各類熱感測裝置的關鍵標準件,這些黑體校準源 作為高精度的熱輻射源,其主要用途在於為待測物提供一個已知且可控的輻射亮度 (radiance) 或等效的視在溫度 (apparent temperature),具體而言,黑體可以用來直接作為待測物觀測的目標面,或者用以均勻照明一個具有特定圖案的目標板 (target),從而在此目標板的各個特徵區域之間(例如,目標圖案的開口與目標板基底之間)建立起精確已知的溫差,進而評估待測物的熱響應特性、靈敏度及解析度等關鍵性能指標。

從物理學角度而言,一個理想黑體的發射率 (emissivity) 被定義為1,這代表著它能完美地吸收所有入射的電磁輻射,並且其自身發出的熱輻射完全由其絕對溫度決定,無需考慮其他參數;然而,實際應用中的黑體均為非理想黑體,其發射率必定小於1,對於這類發射率非1的系統 (non-unit emissivity system),若要使其表面產生一個期望的輻射亮度,就必須仔細考慮多種影響因素,其中最主要的包括材料表面的光譜發射率(即發射率隨波長的變化)以及來自周遭環境並入射到黑體表面的背景輻射(這部分輻射會被黑體表面反射)。

另一個需要考量的因素是,我們最終需要的是黑體輻射表面的精確溫度,但實際的溫度感測器(如熱電偶或鉑電阻溫度計)往往並非直接或全面地佈置在輻射表面上,而可能位於黑體內部或基板的某個參考點,這就引入了溫度量測點與實際輻射表面溫度之間可能存在的溫度梯度問題,特別是對於需要提供較大均勻輻射面積的大面積黑體而言,其溫度通常僅在一個或少數幾個離散點進行量測,因此,確保整個輻射表面具有高度的溫度均勻性亦是一項至關重要的考量,一個真正理想的黑體不僅應具備為1的單位發射率 (unity emissivity),還應保證其整個輻射表面的溫度與溫度感測器量測點的溫度完全一致且處處均等。

然而,現實世界中的黑體材料與結構都無法達到如此完美的理想狀態,它們的發射率必然小於1,表面溫度也難以做到絕對均勻且被精確掌握,儘管特殊設計的腔式黑體 (cavity blackbodies) 透過腔體幾何效應(多次內反射)可以使其有效發射率非常接近於1(例如達到0.999甚至更高),但它們的缺點也相當明顯:通常體積龐大、熱慣性大導致溫度響應緩慢,並且在許多需要大面積均勻光源的應用場合(例如對大視場成像系統進行平面校準,或模擬廣闊的熱背景)可能不敷使用或不切實際。在這些情況下,工程師們不得不選用大面積平板型黑體 (extended area blackbody),這就代表著必須正視其特性偏離理想黑體的現實,並設法透過精密的設計、準確的標定以及複雜的補償演算法來彌補這些偏差所帶來的影響。

本文除了將重點介紹SBIR的一種增強型高發射率塗層技術外,還將闡述SBIR在其著名的Infinity系列大面積黑體中所成功實現的一項重要功能——等速升降溫 (constant slew rate) 控制能力,此功能對於特定的紅外線系統性能測試(如最小可解析溫差測試)具有關鍵意義;後續章節將會呈現該功能在一系列不同升降溫速率下的詳細性能測試數據與分析,本文的關鍵應用領域包括:黑體 (Blackbody)、輻射校準 (Radiometric calibration)、紅外線 (Infrared)、高發射率 (high emissivity)、光電紅外測試 (EO-IR Testing)。

Infinity 延伸區域低溫黑體 - 專為紅外線感測器研發與測試設計的 SBIR EXLT 系列低溫黑體,具備 -40°C 極限低溫、mK 級穩定度與高均勻性;適用於需要精確控制低溫背景的應用。

非理想參考源之輻射量測學

輻射量測學理論

在輻射校準的應用中,輻射參考源最核心的目標是提供一個已知且精確的絕對輻射亮度 (absolute radiance),根據量子物理學,理想熱源(即理想黑體)所發出的熱輻射特性完全由著名的普朗克方程式 (Planck’s Equation) 所描述:

此方程式描述了在特定絕對溫度T下,一個理想黑體在單位面積、單位立體角內,沿特定方向發射的、單位波長間隔內的輻射功率(即光譜輻射亮度L(λ,T)),其中h為普朗克常數,k為波茲曼常數,c為真空中光速,T為黑體的絕對溫度(Kelvin),λ為輻射的波長,此公式是整個紅外線熱輻射理論的基石。

對於任何一個實際物體表面,其與外來輻射交互作用後,從該表面發出的總輻射能量 (L_total) 是由三部分構成:物體自身因熱運動而發射 (emitted) 的輻射、物體表面將入射的環境輻射反射 (reflected) 出去的輻射、以及穿透 (transmitted) 物體材料的輻射:

表面總輻射能量守恆表達式,這表明從物體表面觀測到的總輻射是這三個分量的總和。

對於一個非理想表面(即真實物體),其發射的輻射部分相較於同溫度的理想黑體會有所折減,折減的比例即為該材料在特定波長下的光譜發射率 (spectral emissivity, ε(λ)):

非理想表面光譜發射輻射亮度:發射率ε(λ)是一個介於0和1之間(且無單位)的純量,描述了實際物體表面在特定波長下發射輻射的能力相對於理想黑體的比例。

非理想表面光譜發射輻射亮度:發射率ε(λ)是一個介於0和1之間(且無單位)的純量,描述了實際物體表面在特定波長下發射輻射的能力相對於理想黑體的比例。在多數情況下,我們處理的黑體材料是不透明的 (opaque),這代表著沒有輻射能夠穿透它 (τ≈0),在這種假設下,根據能量守恆(入射輻射 = 吸收部分 + 反射部分,即 α+ρ=1,其中α為吸收率,ρ為反射率),並且依據基爾霍夫熱輻射定律(在熱平衡條件下,物體的發射率等於其吸收率,即ε(λ)=α(λ)),我們可以推導出表面的光譜反射率 (spectral reflectance, ρ(λ)) 可以表示為 (1 − ε(λ));因此,由表面反射的環境輻射亮度部分 (L_reflected(λ)) 則變為:

非理想不透明表面反射的環境輻射亮度:這裡的 L_ambient(λ) 是指照射到該黑體表面的周遭環境的光譜輻射亮度,此公式明確指出,黑體表面反射的輻射量不僅取決於其自身的反射特性(1-ε(λ)),也直接取決於周圍環境的「熱」背景有多「亮」。

使用非理想參考源進行輻射量測

任何精密量測任務中,參考源的準確性都是至關重要的基石,它直接決定了量測結果的可信度與有效性。在進行輻射量測時,校準用黑體表面的輻射亮度必須達到高度的準確與已知,一個大面積黑體,在經過適當的表徵、校準與操作管理後,確實可以作為一個可靠的輻射參考源,所謂的「管理」,其核心要務在於妥善處理兩個主要由非理想特性引起的偏差:其一是因表面發射率小於1而導致的自身發射輻射亮度降低;其二則是同樣根源於此(即1-ε的反射率)所引致的對環境背景輻射的反射。

對於因發射率不足而導致的自身發射輻射亮度偏低的問題,理論上可以透過將儀器讀取的輻射亮度值除以該源在相應波段的已知發射率來進行補償(即 L_corrected = L_measured_emitted / ε);例如,如果量測的主要目標是獲得相對輻射亮度的比較值(而非絕對值),並且兩次或多次取樣校準點的時間間隔足夠短,短到可以合理假設期間的周圍環境條件(如溫度、背景輻射)未發生可察覺的變化,那麼這樣的相對校準通常可以獲得工程上可接受的結果;在這種相對量測的情境下,參考源表面所反射的環境輻射部分,由於其在各次量測中近似恆定,其影響可以被抵消,故而不一定需要特別處理。

然而,對於要求嚴苛的絕對輻射亮度量測,或者在兩次量測之間環境條件可能發生顯著變化的情況下(例如,長時間測試或戶外測試),則必須將黑體表面反射的環境輻射亮度納入考量並加以校正,而要準確地做到這一點,往往相當複雜。實施環境反射補償所面臨的根本難題在於,我們對周遭環境的熱輻射狀態的認知往往是有限且不夠精確的,雖然可以使用一個溫度探頭來量測直接環境的溫度,並假設環境輻射符合該溫度的黑體分佈,這種做法在高度穩定和均勻的實驗室控制條件下或許尚能應對,但在更多實際情況中,環境的有效輻射溫度可能並非單一值,且難以用一個點的溫度讀數完整代表,因此,對有效環境溫度的估算不可避免地會存在一定誤差。

若正在採用依據所量測的環境溫度進行校正的方法,那麼對環境溫度估算的任何誤差,都可能直接轉化為最終計算出的黑體視在溫度或輻射亮度的誤差,圖1清晰地展示了這一效應:假設在一個真實環境溫度為25°C的背景下,如果我們對該環境溫度的估算產生了僅僅1°C的誤差,那麼由此計算(或校正)得到的黑體視在溫度將會出現偏差,從圖中可以看出,即使黑體本身的測溫溫度恰好是25°C(即與真實環境同溫),這1°C的環境估算誤差仍會導致約30mK 的視在溫度誤差。

對於許多高靈敏度的紅外線系統而言,30mK可能已經是一個不可忽略的誤差值,在大多數常規應用中,這樣的誤差或許尚在可接受範圍內,但在低溫量測區間(此時黑體自身輻射較弱,環境反射的相對佔比較高)或者當需要量測與環境溫度差異極小的目標時(例如在MRT測試中),此誤差相對於期望的環境校正值而言就可能變得非常顯著;一個有效的改進方法是提高黑體表面的發射率,例如,若能將表面發射率提升至0.995,則上述因環境溫度估算誤差所引起的視在溫度誤差效應將會大幅降低約6倍,這將使得輻射量測結果對於環境條件及其變化的不完美認知具有更強的耐受性 (tolerable) 和穩定性。

圖1:因環境溫度估算誤差一度(真實環境25°C)所導致的計算視在溫度誤差變化示意圖,X軸可理解為黑體的實際設定溫度,Y軸為由此產生的視在溫度誤差。

圖1:因環境溫度估算誤差一度(真實環境25°C)所導致的計算視在溫度誤差變化示意圖,X軸可理解為黑體的實際設定溫度,Y軸為由此產生的視在溫度誤差。黑體性能

為了提升輻射校準的精度,SBIR 成功開發了一種新型的高發射率塗層 (high emissivity coating) 製程,並已將此塗層實際應用於數個黑體樣品之上,以全面評估其在真實操作條件下的輻射性能;這些塗覆了新型塗層的黑體以及塗層樣品本身,都經歷了一系列嚴謹的測試驗證流程,其中包括精密的反射率量測,以及利用覆蓋長波紅外線 (LWIR, 通常指8-14μm波段) 和中波紅外線 (MWIR, 通常指3-5μm波段) 的高階紅外線成像儀進行的實際熱影像性能測試;與此同時,為滿足最小可解析溫差 (MRT) 測試等特定應用對溫度變化速率精密控制的需求,SBIR亦獨立開發了一套先進的等速升降溫控制演算法 (constant slew rate control algorithm);以下章節將分別呈現這兩方面研究(高發射率塗層性能與等速升降溫控制算法)的詳細測試結果與深入討論。

光譜量測

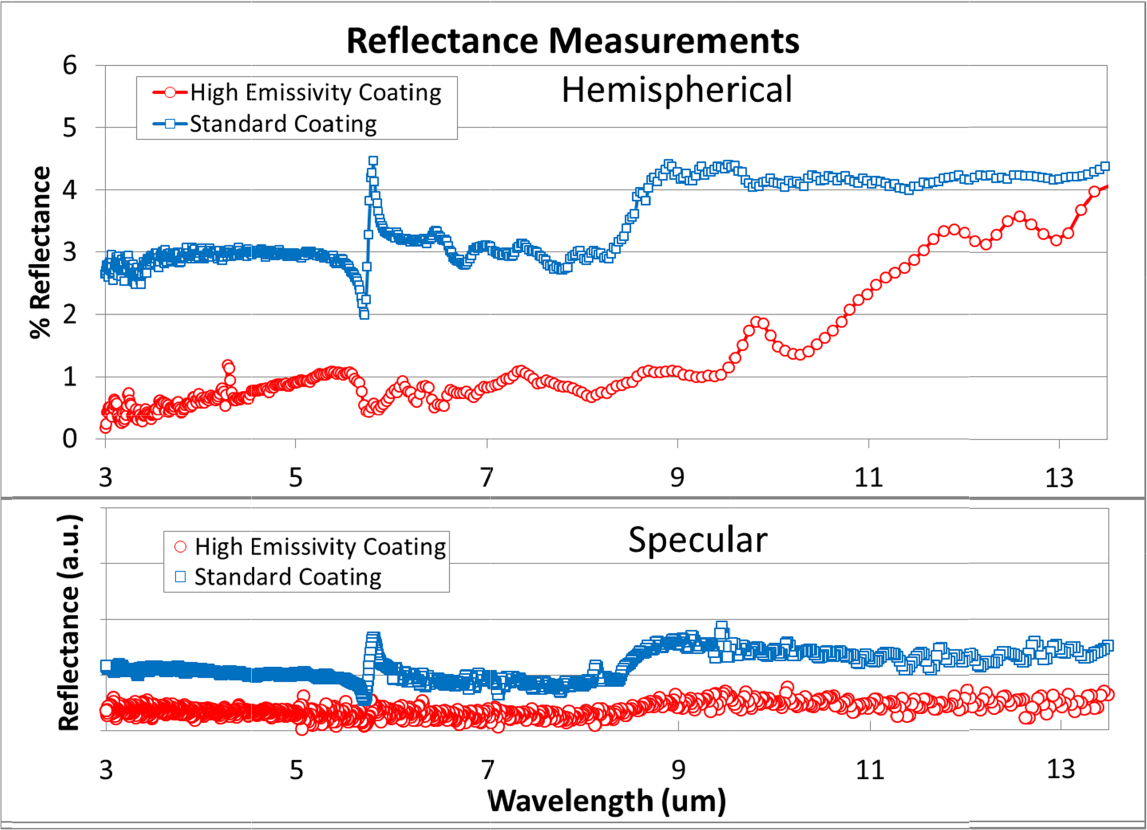

為了精確表徵塗層的光學特性,研究人員對兩種不同批次的高發射率塗層樣品以及作為對照組的SBIR標準塗層樣品,進行了詳細的光譜反射率量測,其中,半球反射率 (Hemispherical reflectance) 的量測是使用 Nicolet 傅立葉轉換紅外光譜儀 (Fourier Transform Infrared Spectrometer, FTIR) 的Surface Optics Corporation SOC-100型半球反射儀完成的;此儀器能夠收集從樣品表面向整個半球空間反射的總輻射能量,從而得到在特定波長下材料的總反射特性,與此同時,鏡面反射率 (specular reflectance)(即沿鏡面反射角方向的反射)的量測則是在一台Bruker 113 FTIR光譜儀上進行的。

在半球反射率的量測過程中,使用了一塊經過校準的漫射金 (diffuse gold) 材料作為參考標準樣品(因其在紅外波段具有已知且接近理想朗伯體的反射特性),其實驗數據處理後產生的反射率值,據估計其絕對精度可達到約1%;相較之下,Bruker FTIR的鏡面反射率量測則配置了一個鏡面反射附件 (stage),並採用漫射鋁 (diffuse aluminum) 材料作為參考;值得注意的是,Bruker FTIR的鏡面反射率量測最初的主要目的是為了初步探究塗層在較長紅外波長區域的相對性能表現,因此其量測結果並未建立absolute 的參考基準,這代表著其結果更適用於比較不同樣品間在長波段的反射特性差異或觀察特定光譜吸收/反射峰,而非直接用於獲取精確的absolute 反射率數值。

兩種不同儀器(Surface Optics半球反射儀與Bruker FTIR鏡面反射儀)所獲得的反射率光譜數據如圖2所示;從圖中可以看出,對於標準塗層樣品,兩種儀器的量測結果在整體趨勢和數值上均表現出良好的一致性,例如,Bruker FTIR測得的光譜同樣清晰地顯示出標準塗層在5.75μm和8.5μm附近所特有的吸收(對應反射率的下降)特徵;然而,一個重要的發現是,對於兩種高發射率塗層樣品,Bruker FTIR的鏡面反射率數據與Surface Optics的半球反射率數據,在波長超過8μm之後的區域,其結果出現了明顯的不一致。具體而言,半球反射率的數據表明,從9μm到13μm的波長範圍內,高發射率塗層的反射率呈現顯著的上升趨勢,而這一現象並未在Bruker FTIR的鏡面反射率量測結果中得到反映;關於這一光譜數據差異的可能原因及其對最終發射率評估的影響,將在後續結合熱影像實測數據的部分進行更進一步的探討。

圖2:兩種不同光譜儀(上圖板:Surface Optics 半球反射儀;下圖板:Bruker 113 FTIR 光譜儀)對標準塗層及高發射率塗層樣品進行的光譜反射率量測結果,標準塗層的量測結果在兩種儀器上展現出良好的一致性,但高發射率塗層的光譜數據,尤其在波長大於8微米後,呈現出不同的趨勢。

熱影像測試

為了在實際應用條件下評估塗層性能,實驗設計採用了巧妙的對比觀測方法,研究人員準備了兩個特殊的黑體樣品,這兩個黑體的輻射表面被從中間分開,一側塗覆SBIR的標準塗層,而另一側則塗覆了新型的高發射率塗層,這種獨特的「陰陽面」設計使得測試人員能夠在完全相同的環境條件和時間點,同時採集來自兩種不同塗層表面的紅外線影像,從而極大地消除了因環境溫度的時間性波動或紅外線攝影機自身響應隨時間漂移等因素可能引入的量測誤差,確保了比較結果的公正性與可靠性。

除此「雙面」黑體外,實驗中還引入了另一個完全採用標準塗層的黑體作為參考,更特別的是,這個標準塗層黑體經過了精密加工改造:在其輻射表面上鑽鑿了數個特定深度和直徑的小孔,以形成一組微型腔體 (small cavities);由於腔體結構具有多次內部反射效應,這些微型腔體的有效發射率能夠非常接近理想值1,因此它們可以在同一塊黑體板上充當高精度的內建輻射參考點。

隨後,利用兩台不同類型的高性能紅外線攝影機對這些經過特殊製備的黑體進行了詳盡的熱影像測試,這兩台攝影機分別是:一台 IRCameras 的IRC800型中波紅外線 (MWIR) 成像儀(對3-5μm波段敏感)和一台 FLIR 的Photon 640型微測輻射熱計 (microbolometer)(通常對長波紅外線LWIR,如8-14μm波段敏感),兩項測試的核心流程均包含在一個較寬的溫度範圍內(例如從室溫附近至數百攝氏度)逐步改變黑體的設定溫度,並在每個溫度穩定點上,利用紅外線攝影機連續採集數百幀的熱影像進行時間平均;這樣做的目的是為了有效降低影像中的時間性隨機雜訊 (temporal noise),同時也能夠平均掉由於黑體表面附近微弱氣流擾動等因素可能引起的輻射亮度微小波動,從而獲得更穩定和具代表性的輻射數據。

在進行正式的黑體塗層特性量測之前,這兩台紅外線攝影機都經過了嚴謹的輻射校準,校準過程是使用一個具有已知標準塗層的參考黑體完成的,該參考黑體被放置得足夠靠近成像儀,使其影像處於散焦狀態 (out of focus),並且確保黑體表面的中心區域能夠完全充滿成像儀感測器的整個視場 (field of view),這種「大面積、散焦」的校準方法,目的在利用黑體中心區域相對更優的溫度均勻性,為感測器上的每一個像元提供一個均勻的輻射參考,從而建立準確的輻射響應曲線。

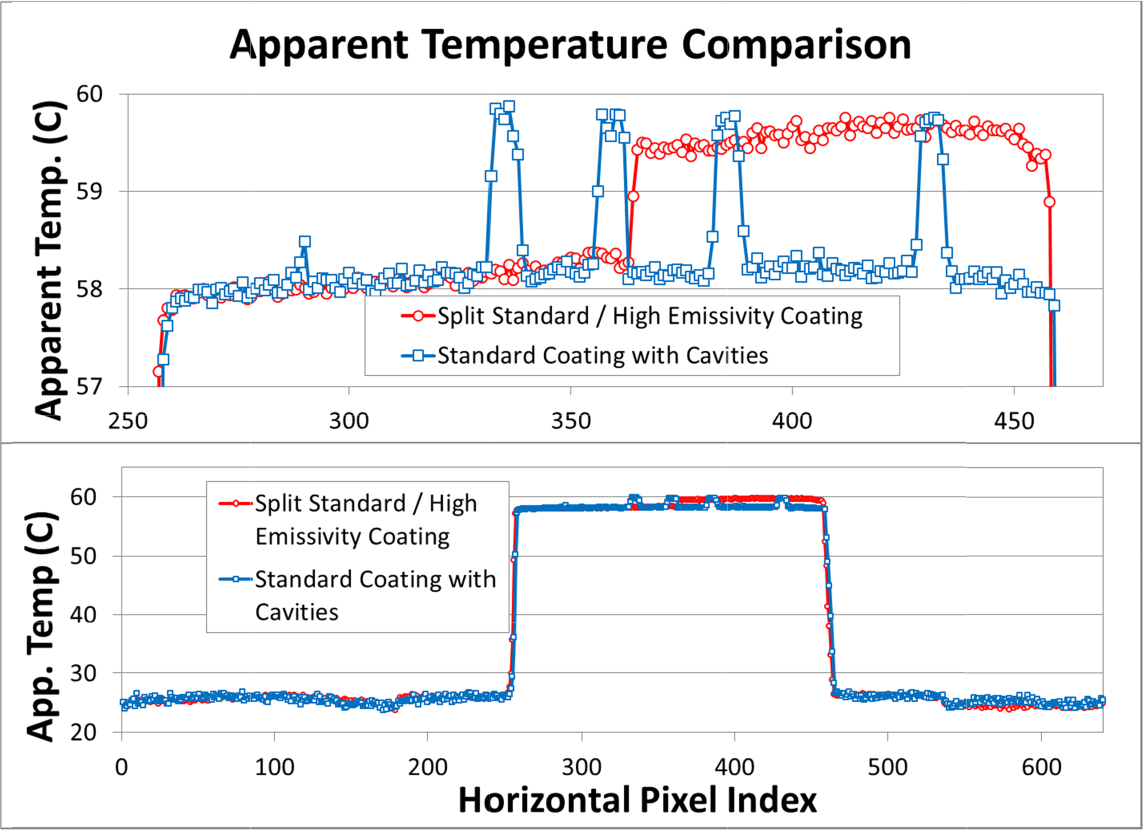

圖3展示了在黑體溫度設定點為60°C時,利用其中一台攝影機(例如MWIR相機)同時採集到的上述兩種黑體(帶有微型腔體的標準塗層黑體,以及一半標準塗層、一半高發射率塗層的「雙面」黑體)的紅外線影像,這些影像非常具有代表性,清晰地反映了在不同塗層區域所觀測到的輻射強度差異,是後續所有影像數據分析的典型範例;值得注意的是,由於實驗佈局的限制,這兩個作為主要研究對象的黑體是在測試系統中的相同位置先後進行量測的,因此並非嚴格意義上的「同時」曝光於同一幀影像中;為了在不同時間採集的數據組之間建立可靠的比較基準,實驗中將那個完全採用標準塗層的黑體(及其上的微型腔體)的影像平均輻射值作為一個共通的參考點;圖中橫貫兩個黑體影像的綠色線條,標示了後續將在圖4中展示的溫度(或輻射強度)分佈曲線的具體擷取位置,這條溫度曲線的量測結果,尤其能夠直觀且定量地反映出高發射率塗層區域所呈現的輻射亮度,與那些作為理想輻射參考的微型腔體區域的輻射亮度之間的接近程度。

圖3:用於高發射率塗層測試的黑體紅外線影像。左側影像展示了一個表面佈有標準塗層並鑽有數個微型參考腔體的黑體;右側影像則展示了一個左半邊為標準塗層、右半邊為高發射率塗層的「雙面」黑體。圖中的綠色線條標示了圖4所示溫度分佈曲線的抽樣路徑。

為了進行精確的定量分析,研究人員在獲取的紅外線影像中精心選取了三個具有代表性的感興趣區域 (ROI),並對這些區域內的像素值進行平均計算:第一個ROI選定在兩個不同黑體上標準塗層區域的重疊或對應部分,用以比較標準塗層的一致性及作為基線;第二個ROI則包含了那個經過改造的標準塗層黑體上微型腔體的中心區域,此區域的輻射應最接近理想黑體;第三個ROI選在與微型腔體相鄰的、且在「雙面」黑體上施加了高發射率塗層的區域。分析中注意到,特別是對於微測輻射熱計這類非致冷型紅外線攝影機,由於其感測器本身及周圍光學元件的溫度會受到環境溫度的影響而發生緩慢變化,因此影像數據中已知會存在一些長週期的漂移,為了有效地消除或最大限度地減輕這些由環境因素或攝影機自身不穩定性引起的共模漂移效應,研究人員採用了一種差分分析方法:即主要分析標準塗層區域與特殊區域(即一個黑體上的微型腔體區域,和另一個「雙面」黑體上的高發射率新塗層區域)之間的輻射(或視在溫度)差異,並將這些差值數據用於後續更深入的性能評估與發射率推算。

在深入研究如圖4所示的微小溫差或輻射差異時,一個極其重要的考慮因素是,直接在黑體輻射表面量測到的測溫溫度,可能與位於源板中心較深位置(通常是測溫探頭實際埋設的位置)的溫度存在一定的差異,即存在所謂的溫度梯度,前述那個在標準塗層黑體表面鑽有數個微型腔體的設計,恰好為估算這個從黑體中心(探頭位置)到輻射表面的溫度梯度提供了一種有效的間接手段,這些為了形成微型腔體而鑽出的小孔,其鑽孔深度被設計成與測溫探頭的埋設深度大致相同;理論上,因發射率不完美(例如標準塗層的ε < 1)而導致的輻射亮度降低,其隨黑體本身溫度變化的曲線特性,將與因實際表面溫度和感測器量測到的內部溫度之間存在溫差(即溫度梯度)而導致的輻射亮度變化曲線特性有所不同。實驗數據表明,對於所採集的、環境溫度接近25°C的情況,這種差異在中波紅外線 (MWIR) 區域表現得尤為明顯。

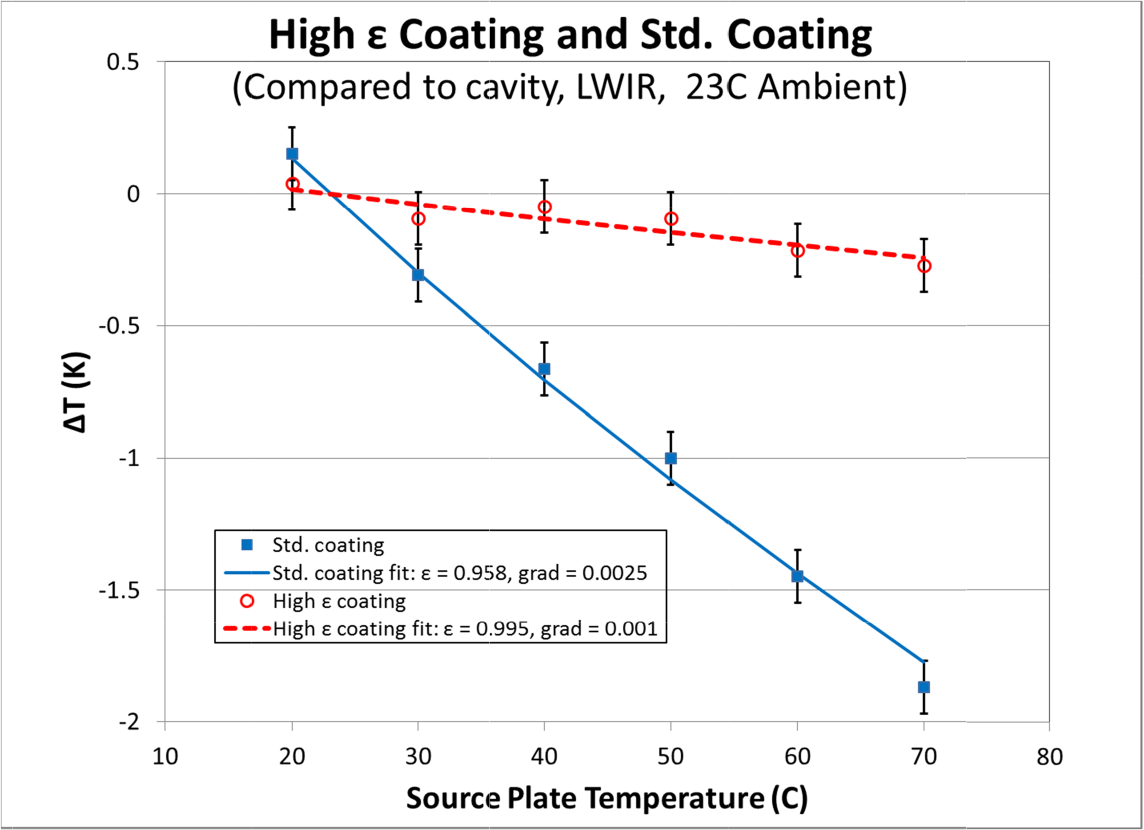

SBIR的標準塗層的發射率已經過無數次的精密量測,在業界有著充分的數據支持,已知其在MWIR波段的典型值約為0.97,基於這個已知的發射率數值,研究人員便可以從所採集的MWIR影像數據中,根據觀測到的標準塗層表面輻射亮度與微型腔體內部輻射亮度之間的差異,反向推算出實際存在的溫度梯度;圖5清晰地展示了從MWIR數據中,針對選定的感興趣區域(ROI)所提取出的標準塗層、微型腔體以及高發射率塗層三者之間的量測視在溫差。

圖中的點狀虛線代表了一個理論擬合曲線,該曲線假設微型腔體的有效發射率為理想值1,同時標準塗層的發射率為已知的0.97,並且不考慮溫度梯度的影響;與此相對,圖中的實線則代表了另一條擬合曲線,它同樣採用了上述的發射率假設,但額外引入了一個溫度梯度項進行修正,該梯度被設定為0.0025乘以環境溫度與測溫孔(即探頭所在位置)溫度之間的差值。這個透過擬合得到的梯度值,與標準塗層的實際厚度及其材料的熱導率特性在物理上是合理一致的;至於新型的高發射率塗層,儘管其確切的熱導率當時尚未進行專門量測,但已知其物理厚度比標準塗層更薄,因此在模型中研究人員先驗性地 (a priori) 假設了一個較小的熱梯度值,即0.001乘以溫差。最終,對MWIR波段下高發射率塗層數據進行擬合的結果(如圖5中長虛線所示),給出了一個令人振奮的發射率估算值:0.999。

圖4:用於塗層性能測試的黑體表面溫度分佈曲線。曲線的具體擷取位置已在圖3中由綠色線條標示。值得注意的是,高發射率塗層區域所呈現的視在溫度(或輻射強度)非常接近於那些作為理想參考的、開設在全標準塗層黑體中的微型腔體區域。

圖5:MWIR波段下,標準塗層和高發射率塗層相對於標準塗層源板上微型腔體中心的視在溫差數據,以及對這些實驗數據點的理論擬合曲線。點狀虛線是基於標準塗層實測發射率0.97的理論預測曲線(未考慮溫度梯度)。

長波紅外線 (LWIR) 影像數據的處理流程與中波紅外線 (MWIR) 的方法大致相似,然而,實驗結果表明,LWIR數據的變異性明顯大於MWIR數據;這種較大的不確定性,再疊加上在LWIR波段,溫度梯度效應與發射率效應之間的可分離性較差(即兩者對輻射亮度的影響較難區分),以及標準塗層本身在LWIR波段的發射率相對較低等因素的綜合影響,使得從LWIR數據中獨立且可靠地推導出場溫梯度變得不切實際。

為了確保分析結果的一致性,研究人員決定採用從MWIR數據中較為可靠地提取出的那個溫度梯度項(即0.0025乘以溫差,以及高發射率塗層的0.001乘以溫差的假設),並將其同時應用於LWIR波段下標準塗層和高發射率塗層的數據分析中,然後針對每種塗層在LWIR的發射率進行擬合估算。相關的LWIR實驗數據點以及對應的擬合曲線如圖6所示。結果顯示,對標準塗層LWIR數據的擬合產生了一個0.958的發射率,這個數值與先前透過半球反射儀量測得到的數據結果吻合良好。而對高發射率塗層LWIR數據的擬合,則得出了一個0.995的發射率估計值;值得注意的是,這個0.995的估計值與先前利用半球反射儀量測的數據(該數據若在微測輻射熱計的光譜響應範圍內進行平均,將得到約0.98的平均發射率)並不完全一致。然而,有趣的是,這個從LWIR影像數據擬合出的0.995發射率值,卻與利用Bruker FTIR光譜儀所採集的反射率數據中觀察到的、在長波段反射率輕微擡升的趨勢相吻合。

圖6:LWIR波段下,標準塗層和高發射率塗層相對於標準塗層源板上微型腔體中心的視在溫差數據,以及對應數據的擬合曲線。

發射率討論

從上述熱影像測試數據中為這種新型高發射率塗層所提取出的發射率估計值確實相當出色,尤其是那些來自中波紅外線 (MWIR) 數據的結果更是接近完美,作為對比參考的半球反射率量測數據,在MWIR波段所得到的反射率值,實際上已經低到在其儀器的估計測量精度範圍內可以被視為接近於零反射(即發射率趨近於1)。實驗中使用的微型腔體雖然提供了一個近似理想黑體源的參考,但必須強調的是,在缺乏一個已知且其發射率精度可追溯至0.001等級的絕對參考標準件的情況下,要充滿信心地宣稱新塗層的發射率達到了0.999的水平,從嚴謹的科學計量角度而言尚為時過早,不能輕易斷言。儘管如此,實驗觀測到的標準塗層與微型腔體之間的輻射亮度差異,與基於已知理論和參數的預期值非常吻合,這無疑為那些微型腔體確實具有接近理想單位發射率的估計增添了重要的佐證份量。

相較之下,長波紅外線 (LWIR) 數據則表現出比MWIR數據更大的波動性與不確定性。這可以歸因於多方面因素的綜合影響,其中包括所用LWIR攝影機本身的靈敏度相對較低,以及這類非致冷型微測輻射熱計更為普遍存在的、隨環境溫度變化而產生響應漂移的傾向。一個重要的觀察結果是,從LWIR熱影像數據推算出的高發射率塗層發射率,與先前利用半球反射儀直接量測得到的該塗層在LWIR波段的反射率數據並不一致。然而,值得注意的是,利用另一台Bruker FTIR光譜儀所採集的該塗層在LWIR波段的鏡面反射率數據,並未顯示出與LWIR半球反射率數據中相似的、在長波段反射率顯著上升的特徵。這種光譜量測方法之間的差異,其根本原因可能是由於不同批次或不同製備條件下的樣品本身存在未被察覺的細微變異所導致。不幸的是,由於兩種塗層樣品(用於半球反射量測的樣片與實際塗覆在黑體上的塗層)在物理形態和尺寸上的差異,使得將其中一個樣品放到另一台光譜儀上進行交叉驗證變得不切實際 (impractical),同時,這兩種光譜儀也都無法輕易地用於直接量測大尺寸黑體源板本身的整體光譜特性。考量到這兩個不同的高發射率塗層樣品是在不同的時間點製備完成的,因此,觀測到的光譜特性差異可能源於某些未知的製程變異。

隨著此高發射率塗層技術的持續開發與完善,研究團隊將對這一差異現象進行更深入的研究與釐清。綜合考量到Bruker FTIR鏡面反射率數據與LWIR熱影像推算結果之間的相對一致性,目前研究人員傾向於假設從熱影像數據中獲得的寬頻帶平均發射率估計值是相對正確的;然而,鑑於對微型腔體確切發射率的認知仍不夠完整和絕對,在未來能夠利用一個具有明確國家標準實驗室可追溯參考的高精度已知發射率源進行更進一步的量測驗證之前,一個謹慎且負責任的做法是將此新型塗層的發射率聲稱值保守地限制在 ">0.99"。

於目標板之應用

紅外線測試系統中使用的目標板 (Targets),其表面塗層特性對於確保整體輻射測試的準確性而言,同樣是一個需要高度關注的領域,並且它們也能夠從採用這種新型高發射率塗層中顯著受益。理想的目標板塗層,除了需要具備高且均勻的發射率以確保目標圖案能準確呈現預期的紅外線輻射特徵外,還必須滿足一個重要條件:塗層的施加過程必須與極其細微的目標特徵圖案的製作工藝相容,即塗層本身不能掩蓋、模糊或損壞這些精細結構。

前述章節所描述的、已成功應用於大面積黑體表面的那種新型高發射率塗層,經過進一步的實驗驗證,也已被證明能夠良好地與目標板的精密製造工藝相結合。圖7展示了一張利用顯微鏡拍攝的目標板照片,該目標板在其基底材料上製作出精細的幾何圖案特徵之後,再整體施加了這種新型高發射率塗層。從圖中可以清晰看到,其中一條作為測試圖案的狹縫 (slit),其設計寬度僅為30μm (微米),而在塗覆了高發射率塗層之後,經過精密量測,該狹縫的寬度並未顯示出任何可察覺的變化。更重要的是,不僅是狹縫的邊緣,包括圖中方形圖案的邊角部分,在施加高發射率塗層之後,依然保持著非常清晰明確的輪廓,並未出現因塗層流動或堆積可能導致的邊角鈍化或圓角化現象。這些結果充分證明了此新型高發射率塗層優異的均勻性和附著性,使其非常適合應用於需要高精度圖案保真度的紅外線測試目標板製造。

圖7:具有細微特徵和高發射率塗層的目標板顯微影像。該塗層是在目標板基底上完成圖案特徵製作後再行塗覆的。圖中所示的狹縫寬度為30μm,施加高發射率塗層後寬度無明顯變化。

等速升降溫控制

除了在塗層技術上的突破,SBIR (Santa Barbara Infrared, Inc) 亦為其旗艦級的 Infinity 系列大面積黑體成功導入並實現了一套全新的等速升降溫控制演算法,這項功能的開發,其主要應用目標是針對紅外線熱像儀關鍵性能指標之一的最小可解析溫差 (MRT) 測試。在典型的MRT測試流程中,操作員需要觀察一個由黑體背光照明的標準四條槓目標板,而黑體(即光源)的溫度會以一個非常緩慢且恆定的速率逐漸改變(通常是降低目標與背景的溫差),直到觀察者恰好能夠分辨出目標板上的條狀圖案為止,此時的溫差即為MRT值。因此,一個精確且穩定的等速升降溫能力對於MRT測試的準確性至關重要。

然而,SBIR所實現的這套演算法其適用性遠不止於MRT測試。它實際上可以應用於任何使用者期望的升降溫速率 (any slew rate),其主要的限制因素僅在於黑體自身在當前工作溫度下所能達到的最大物理升降溫速率(這取決於黑體的熱質量、加熱/致冷功率等因素)。此控制系統允許使用者預先設定目標升降溫速率(例如,多少Kelvin每分鐘)以及最終要達到的目標溫度。一旦接收到啟動指令,控制器便會根據當前溫度、目標溫度及設定速率,自動規劃一條精確的溫度變化曲線 (profile),然後精密地控制黑體溫度嚴格按照此預設曲線運行,直至達到所設定的終點溫度為止。在達到終點溫度後,黑體將自動切換至高精度穩態控制模式,將溫度穩定維持在該終點,直到接收到下一個新的操作指令。

為了驗證此新型等速升降溫演算法的實際性能,研究團隊使用了一台 SBIR 的4英寸 Infinity 系列大面積黑體進行了系列測試,測試過程中,系統被指令執行一系列的溫度變化程序:首先從一個接近環境溫度(例如25°C)的初始狀態開始,以設定的速率向下調節至一個與環境溫度有合理溫差的較低溫度,然後再以相同速率向上調節至一個與環境溫度有相似溫差的較高溫度,最後再以設定速率返回至初始的25°C。整個演算法在一系列不同的升降溫速率下進行了測試,範圍從極慢的 0.05K/min (Kelvin每分鐘) 到較快的 10K/min。對於那些速率較快的降溫過程,設定了保護機制,使其在溫度低於環境溫度的差值超過預設最大允許溫差之前自動停止,以保護致冷系統。

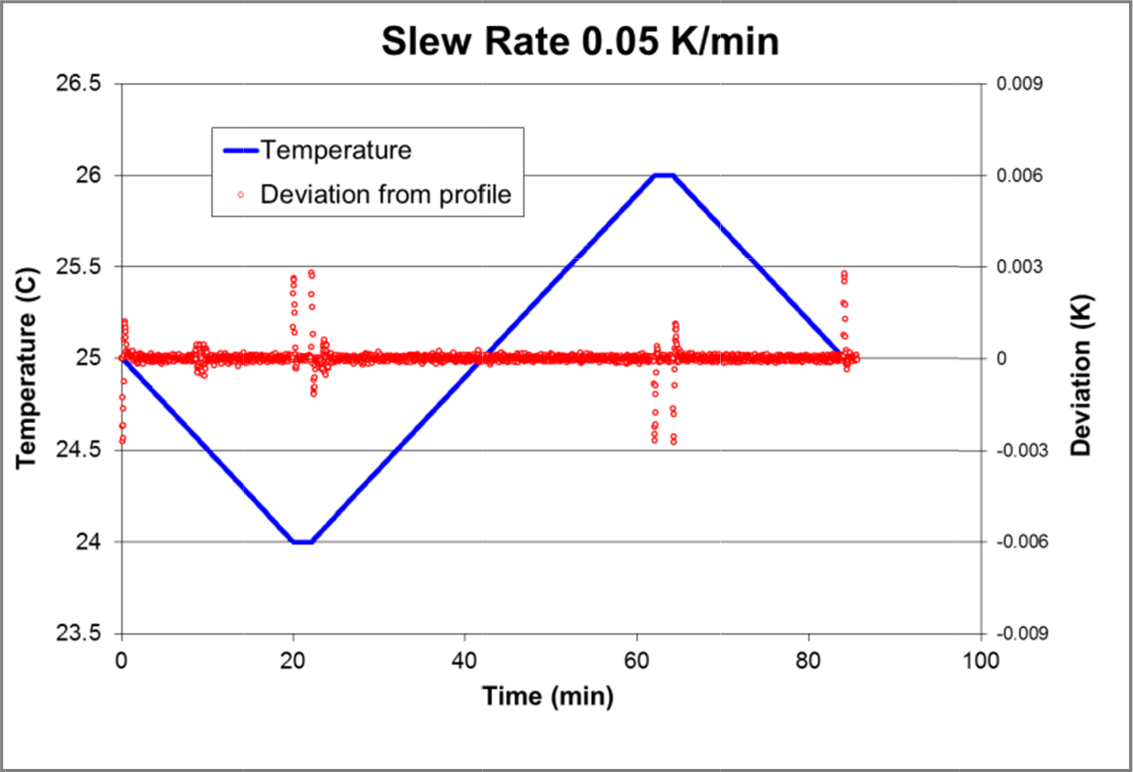

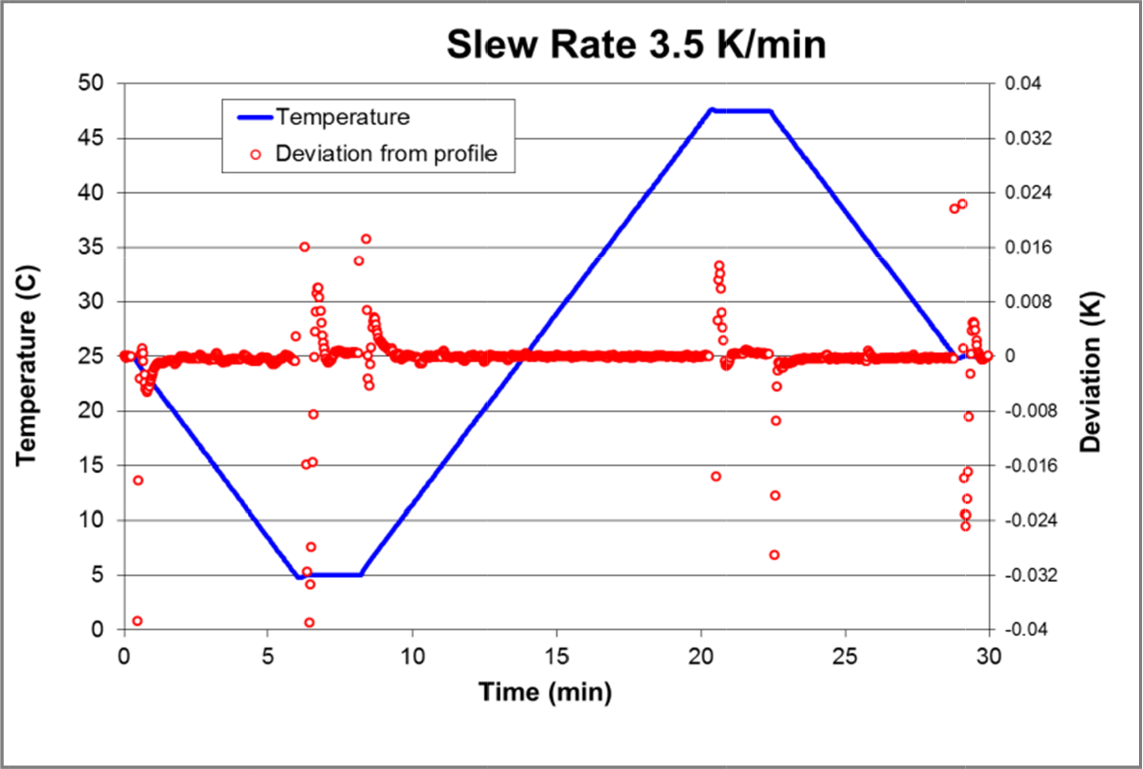

圖8和圖9分別展示了在 0.05K/min 和 3.5 K/min 這兩個代表性速率下進行測試所得到的溫度控制結果曲線圖,其他速率下的測試結果曲線在總體趨勢上與此類似。在整個升降溫過程中,控制器會以極高的頻率(大約每秒3次)持續監測黑體的實際溫度,並計算其與預設目標溫度曲線之間的偏差。值得注意的是,文中所記錄的這些偏差值,僅依據該時刻的單次獨立量測結果,並未對連續的多個量測點進行任何形式的平均處理,這更能反映控制器瞬時的追蹤精度。實驗數據顯示,在升降溫指令啟動後,黑體通常需要大約30秒或稍長的時間來使其實際溫度曲線穩定地收斂並鎖定到預設的目標曲線上,在此初始穩定階段之後,只要升降溫速率不過快,黑體溫度與目標曲線之間的偏差通常都能夠穩定地保持在極高的次mK等級精度。

圖8:在0.05K/min的慢速升降溫速率下,黑體實際溫度對預設目標溫度的追蹤情況測試結果。

圖9:在3.5K/min的較快速升降溫速率下(註:原文此處圖說為0.05K/min,根據上下文推斷並修改為能體現較高速率的示例),黑體實際溫度對預設目標溫度的追蹤情況測試結果。

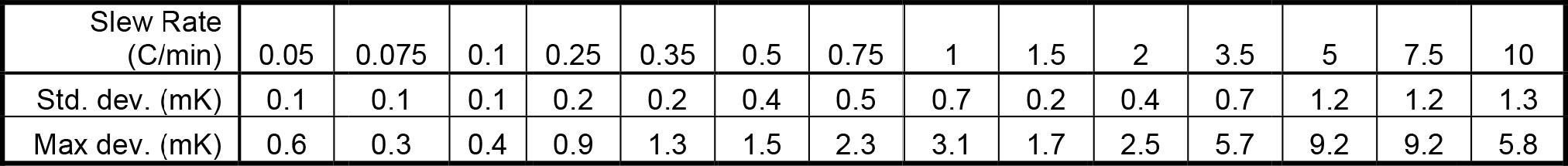

表1詳細列出了在所測試的各個不同升降溫速率下,從實際溫度偏離目標曲線的平均最大偏差值。此處的「平均偏差」是指從升降溫過程啟動30秒之後開始計算,直至該段升降溫結束為止,實際溫度相對於目標曲線的標準差;而「最大偏差」則是指在同一時間段內觀測到的瞬時最大偏離值。數據分析表明,對於那些升降溫速率快于0.35K/min的情況,觀測到的部分大於1mK的最大偏差主要是由於在較高的變化速率下,系統需要略微超過30秒的時間才能完全穩定地跟隨上目標曲線。總體而言,此新型演算法提供了極為出色的等速升降溫控制性能,對於速率低於5K/min的應用,其對期望溫度曲線的追蹤精度已能達到與黑體在穩態(恆溫)控制下相媲美的次mK等級精度,這對於要求嚴苛的精密紅外線測試應用而言是一項重要的技術進步。

表1:等速升降溫測試結果,包含不同速率下的平均偏差與最大偏差數據。

總結

SBIR (Santa Barbara Infrared),成功開發了一種新型高發射率塗層,重點在顯著提高輻射量測的準確性,根據詳盡的反射率量測和實際的熱影像數據分析,這種新塗層展現出比傳統標準塗層更高的發射率,其性能非常接近理想的單位發射率。儘管實驗數據初步表明,此塗層在中波紅外線 (MWIR) 波段的平均發射率可達0.999,在長波紅外線 (LWIR) 波段的發射率亦有0.995的優異表現,但SBIR本著嚴謹的科學態度,在能夠透過具有國家標準實驗室可追溯參考的方法進行更進一步的獨立驗證之前,目前對外宣稱的這兩項發射率指標均保守地限制在0.99的水平;此外,在一個獨立的硬體系統上,SBIR成功實現並全面測試了一套先進的等速升降溫控制演算法。測試結果充分證明,該演算法在控制黑體溫度變化方面表現卓越,對於速率低於5K/min的升降溫過程,其對期望溫度曲線的追蹤精度已能達到次mK等級。

引領精密測試技術,共創產業新局

本白皮書首先探討了當前在研發、半導體及工業應用領域,對於高效能測試與精密校準技術的迫切需求,接著,透過對SBIR公司在增強型大面積黑體研發案例的深度解析,我們詳細了解了提升輻射校準精確度的關鍵技術細節,涵蓋了對高發射率塗層的材料研究與性能驗證、非理想參考源的輻射量測理論基礎與實際操作考量、複雜的光譜特性量測與多波段熱影像測試的驗證流程,以及先進的等速升降溫控制演算法對於實現如最小可解析溫差 (MRT) 等精密測試的重要性;這些技術的進展,突顯了精準的紅外線特性量測與校準技術,對於提升從基礎科學研究到高階工業應用的各個環節的品質、可靠性與創新能力,都扮演著不可或缺的核心角色。

未來產業發展與技術需求

展望未來,隨著各產業(尤其是研發密集型產業、先進半導體製造以及推動工業4.0的自動化領域)對產品性能、製程穩定性與智能化水平的要求不斷攀升,對於精密量測與校準技術的需求亦將持續深化並擴展。在紅外線技術應用領域,這預示著市場對具有更高絕對精度、更寬廣動態溫度範圍、更快速溫度響應以及更優異長期穩定性的黑體輻射源、紅外線準直儀、精密目標板及相關測試組件的需求將不斷增長。與此同時,測試系統的自動化整合程度、搭載先進演算法的智能化數據分析能力,以及與現有生產測試基礎設施的無縫整合與兼容性,也將成為衡量解決方案先進性的重要標準。

特別是在以下幾個關鍵應用方向,對先進紅外線測試與校準技術的倚賴將更為顯著:半導體產業中的晶片級熱管理分析、微觀缺陷檢測與製程溫度均勻性監控;工業環境中的大型設備預防性維護、複雜系統的非破壞性檢測、以及能源效率優化;乃至於國防航太、環境科學及新材料研發等領域,都需要更高水平的紅外線表徵與校準能力。此外,將如本文所詳述的精密紅外線源與校準技術,和例如運動平台、環境模擬艙等其他測試設備相結合,以實現更全面的多物理量動態場景模擬及多模態感測器融合性能驗證,也將是推動測試技術革新的重要方向。

奧創系統:您的專業系統整合與解決方案夥伴

面對上述日趨複雜且要求嚴苛的產業發展趨勢與技術挑戰,選擇一個具備深厚技術積累、豐富實戰經驗且能提供全方位客製化服務的合作夥伴,對於企業能否成功導入並有效運用先進測試技術至關重要,奧創系統 (Ultron Systems) 正是國外知名大廠如 SBIR (Santa Barbara Infrared) 等先進紅外線測試解決方案在台灣的專業系統整合商與緊密合作夥伴。我們深刻理解,尖端技術的價值實現,不僅僅取決於單一設備本身的卓越性能,更關鍵的在於如何將這些先進工具高效、可靠地整合到客戶既有的或全新的研發、生產與品管流程之中,使其真正服務於客戶的核心業務目標。

奧創系統的核心價值定位於一個經驗豐富、技術精湛的解決方案與系統整合提供者,我們專注於為客戶遴選、配置並整合出最優化的系統級解決方案,我們的專業技術團隊具備跨領域的知識背景與豐富的專案執行經驗,能夠深入剖析並理解您在高階研發、半導體測試驗證、工業製程監控與自動化,乃至其他精密測試應用領域所面臨的具體挑戰、瓶頸與未來發展目標。從初期的需求探索與技術可行性評估,到詳盡的系統架構設計與完整的整體解決方案規劃,奧創系統始終致力於根據您的獨特應用需求、預算考量以及期望達成的性能指標,提供高度客製化的專業服務與穩健可靠的系統建置、除錯及確效。

我們所提供的解決方案,廣泛涵蓋了紅外線測試與精密校準領域所需的各類關鍵設備與系統,例如由SBIR等領先製造商所生產的、具備高穩定性與高均勻性的各型黑體校準源 (Blackbody Calibration Sources)、用於產生平行紅外光束以模擬遠距離目標的精密光學紅外線準直儀 (Infrared Collimators)、可實現多目標自動化切換的目標輪 (Target Wheels)、整合上述組件以構成完整紅外場景模擬能力的紅外線目標投影系統 (IR Target Projectors),以及與之配套使用的高性能紅外線攝影機 (IR Cameras)和用於精密溫差量測的高精度差動溫度計 (High Precision Differential Thermometer)等。

奧創系統不僅僅是這些高品質組件與系統的供應者,更重要的是,我們憑藉專業的整合能力與技術支援服務,協助客戶進行高效的系統整合、詳盡的操作使用培訓以及長期的維護保養與技術升級諮詢,確保您所投資的每一分都能充分發揮這些先進技術的潛在效益,從而顯著提升您的研發創新效率、產品質量控制水平以及整體市場競爭力。針對本白皮書中所探討的各項產業應用與技術發展趨勢,奧創系統均能提供相應的技術諮詢、方案規劃與系統實施服務,竭誠協助您從容應對未來的技術挑戰,共創成功。