在顯示器生產中,您是否能夠兼顧一切?

一項案例研究,深入探討如何優化顯示器生產的品質與產量,並降低總體成本。

一句古老的格言說道:成本、品質、速度,三者只能取其二,這句話闡述了在評估採購選項時經常必須面對的根本性權衡,舉例來說,任何有過購車經驗的人都知道,一輛耐用、製造精良且擁有頂級 0-60 英里加速時間的汽車,其價格通常也相當高昂,這種成本/品質/速度的平衡取捨適用於多數商品的購買,而這三項特性的總和,往往轉化為我們所認知的價值,當消費者感覺他們能以合理的價格,獲得優異的性能和良好的品質時,購買決策通常就在此刻發生。

當然,人們總是希望能三者兼得,以盡可能低的成本獲得卓越的性能(通常與速度或產量相關)和品質,這是電子製造業所面臨的一大挑戰,消費者對於尋求高品質產品變得尤其敏銳,他們要求更高的性能(例如更高的螢幕解析度、更快的更新率等),同時也對成本保持高度敏感,簡而言之,他們希望自己的每一分錢都花得物有所值。

那麼,一家行動裝置顯示器製造公司該如何應對這種壓力,在為客戶提供最大價值的同時,將製造成本控制在最低水平呢?接下來的案例研究將展示,最佳化的運動控制解決方案與卓越的機械硬體設計,如何顯著提升雷射切割製程的速度與追蹤性能,這一切最終將帶來產量與品質的雙重提升,對於任何從事玻璃基板精密零件切割的企業而言,都將對其營運利潤產生重大影響。

顯示器切割的考量因素

在為手機、平板電腦或筆記型電腦切割小型與大型顯示器時,製造商通常採用高精度自動化系統,並與雷射掃描頭協同運作,以實現對螢幕材料精確、高速的切割,根據一項資料來源,估計 2020 年全球生產了 12 億片手機顯示器,這相當於在該年度中,平均每秒就有大約 38 片行動裝置螢幕被製造出來。

要滿足此應用的需求,需要性能最頂尖的自動化系統,這不僅包括具備優異幾何與動態性能的機械結構和光學系統,還需要能夠整合高精度回授來源的高性能控制器,這些元素的組合,使製造商能夠在不犧牲製程良率的前提下,收緊零件的品質規範並提升產量。

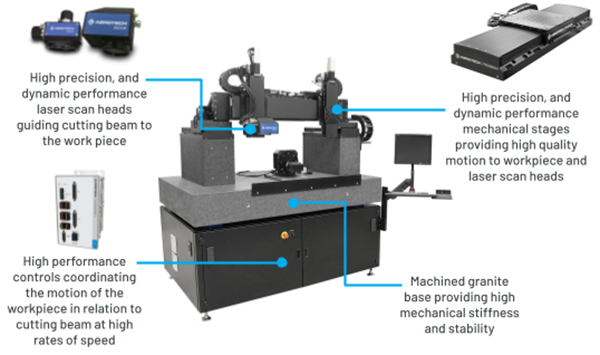

要如前述般優化顯示器切割性能,需要採取一種完整的系統化方法來整合機台的運動元件,如圖 1 所示,這些運動元件協同運作,使基板和雷射光束相對移動,並沿著指令路徑控制雷射的觸發。

圖 1. 用於顯示器切割的高性能運動控制系統中,四個主要的運動元件。

當切割速度可能超過每秒五公尺時,這些元件的正確設計、設定與協調,將對製程良率產生重大影響,機台底座剛性不足、馬達尺寸過小、雷射掃描頭缺乏動態能力,以及在預期光學工作距離下的解析度不足,都會導致製程不穩定並降低整體效能。

由於每個元件的選擇與整合都會影響機台的總體性能,因此,採用系統化方法對於在維持切割品質與降低生產成本的同時,最大化性能(產量)至關重要。

案例研究:手機顯示器切割

設計上的權衡取捨

為了探討在將組件整合至顯示器切割機台時,不同設計決策所帶來的實際影響,以下範例將比較僅更動機台設計中的一個組件,也就是雷射掃描頭,所產生的效果。

此機台的總體目標如下:

- 盡可能快速地切割最多的顯示器。

對於任何既定設置,機台應切割盡可能多的顯示器,以優化其單次設置的顯示器切割產量,機台應以最快速度完成這些切割,從而最小化單片顯示器的切割時間,此處的關鍵指標是單位時間內切割的顯示器數量。 - 在執行的切割中維持高度的品質。

要實現手機流線、平滑的特色,需要嚴格的零件公差,這通常意味著個別裝置組件之間需要緊密耦合,此目標的關鍵指標是,在多大程度上能維持特定的追蹤誤差限制(雷射光束在遵循預期切割路徑時,所允許的偏差量)。 - 降低每片顯示器的切割成本。

市場上一個持續的目標,是以盡可能低的成本提供性能最高、品質最好的裝置,雖然有許多因素會影響成本(如電費、工資等),但本案例研究將重點關注顯示器單位成本,此成本是機台在不超出品質規範的前提下,其產出的函數,並將其視為一個關鍵的關注指標。

本案例研究將評估一個系統在切割一款虛構的手機顯示器時,必須滿足所有這些目標的相對性能,雖然此款顯示器及其特徵並非真實存在,但其輪廓所代表的性能資料是真實的,並且是直接從 Aerotech 的 Automation1 Visualize 工作區收集而來。

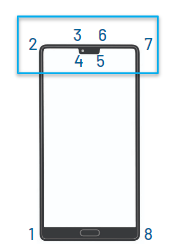

此款特定的顯示器有八個圓角必須被切割,其追蹤誤差要求為在整個顯示器輪廓上小於 12 微米 (µm) 峰對峰值 (peak to peak)¹(參見下方圖 2),從產量的角度來看,目標是盡可能快速地切割最多的顯示器,本範例以每秒五公尺(5 m/s)的目標切割速度作為起始點。

圖 2. 一款手機顯示器的範例,以及在生產過程中需要切割的八個圓角。

¹ 峰對峰值 (pk:pk) 直接意味著整個系統的誤差不會超過此數值,也就是說 100% 的零件都必須符合此規格。

雷射掃描頭的性能考量

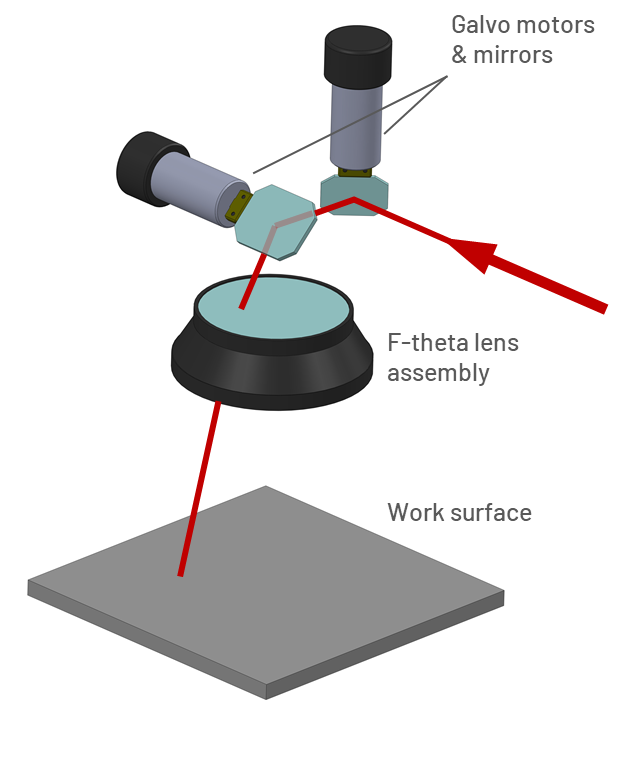

雷射掃描頭能夠精確且快速地定位雷射光束於工件上,以切割各種介質,在此案例中即為顯示器,一個雷射掃描頭最基本包含一對附有鏡片的振鏡馬達 (galvanometer motors),這些本質上是能夠提供極高動態性能的旋轉馬達,這些馬達也使用高解析度數位編碼器,使其角位移可以透過伺服控制迴路進行精確控制。

鏡片引導雷射光束穿過一個 F-theta 透鏡,該透鏡將鏡片的角位置線性化為光束在透鏡視野範圍內的位移,如圖 3 所示。

這使得雷射掃描頭擁有一個可變的行程範圍,該範圍與 F-theta 透鏡的工作距離直接相關,舉例來說,較長的工作距離會產生較大的視野,而較短的工作距離則會產生較小的視野,雷射的波長和輸入光束的直徑,同樣會影響任何透鏡的工作視野及最終的光斑尺寸,然而,本案例研究純粹探討系統的視野及其工作距離,以觀察它們如何影響產量與品質。

隨著雷射掃描頭的視野增加,對於給定的鏡片運動,光束的移動距離和速度都會增加,調適光斑尺寸的變化,可以對單一掃描頭的切割能力帶來顯著的正面影響,無論是在顯示器尺寸或單位時間內的顯示器數量方面,這也影響到為達成特定產量目標所需的掃描器、平台、雷射和其他設備基礎設施的數量(意即,一個大視野的單一掃描器比多個小視野的掃描器更具成本效益,且擁有更高的產量潛力)。

然而,這是有代價的,並且與影響所有雷射掃描頭系統的以下三個因素相關:

- 所有雷射掃描頭都使用振鏡,其行程和空間解析度有限,無法精確量化鏡片的角位置。

一般而言,雷射掃描頭越靠近基板,其定位解析度就越高,量測馬達位置的編碼器,對於在特定時間內能偵測到的微小運動,有其物理上的極限,當遠離基板時,偵測解析度會下降,並且必須在更短的時間內偵測到該運動,此指標稱為抖動 (dither),或馬達的最小增量指令運動,抖動越小,雷射掃描頭能夠精確定位的距離就越遠。 - 所有雷射掃描頭對於位置迴路的關閉速度皆有限制。

所有伺服馬達都依賴於在精確的時機施加和移除電流,以驅動馬達到達其預期位置,當給定路徑的速度增加時,執行此位置迴路追蹤操作的電子元件和軟體將會達到一個極限,這表示光束移動得太快,以至於系統難以判斷其是否在預期的路徑上,此指標稱為伺服控制率 (servo control rate),與指令速度成正比,在指定速度下,每秒可用的資料點是有限的,這些資料點用來指示雷射的預期位置是否在指令路徑上。 - 所有振鏡馬達(及鏡片)都存在機械限制,影響其在激發共振頻率前能多快地完成定位,共振會導致位置誤差。

當特定距離移動的速度增加時,分配給移動其負載的時間就必須減少,這轉化為更快的加減速,如同任何機械系統一樣,負載的重量存在一個極限,必須足夠輕才能在分配的時間内完成移動,這可能是由於機械系統的物理剛性限制,或是馬達功率不足以在不嚴重超調其預期目標的情況下承載負載,此極限通常以馬達轉矩與轉動慣量的比率來表示,當此比率增加時,鏡片可以進行更高性能的移動,這在下方描述的範例中至關重要,因為在更短的時間內進行更快、更長的移動,將導致馬達接近其自然共振頻率並產生較大的位置誤差。

以下範例將考量這三個因素,並將它們對性能的影響與由兩款 Aerotech 雷射掃描頭產生的真實資料相互關聯。

手機顯示器切割範例

本案例研究根據為切割目標顯示器所建立的門檻與目標,比較了兩款 Aerotech 雷射掃描頭(AGV20-HP(O)-2 和 AGV20-XPO-E2)的相對性能,為了方便參考,這些目標已整理於表 1。

表 1. 顯示器切割應用的門檻與目標

|

目標類型 |

類別 |

數值 |

|

門檻 (必須達成) |

品質 |

路徑誤差小於 12 微米 |

|

目標 (最大化) |

產量 |

單位時間內切割的顯示器數量 (初始目標為 5 m/s 切割速度) |

|

目標 (最小化) |

成本 |

每片顯示器的切割成本 |

根據所需的切割輪廓,圓角 2-7 對機台構成了最大的動態挑戰(見圖 4),本研究將重點關注這些圓角,並假設焦距為 250 mm,目標切割速度為 5 m/s。

圖 4. 一款手機顯示器範例,顯示了必須切割的八個圓角,反白區域內的圓角是切割挑戰性最高的。

本比較中使用的兩款雷射掃描頭均提供業界領先的精度與整體性能,然而,為此應用配置的 AGV-XPO 在精度與動態性能方面進行了優化,其低轉動慣量馬達可實現高加速度,而其極高解析度的回授則將抖動降至最低,表 2 提供了這兩款產品的簡要比較。

表 2. 兩款受測雷射掃描器性能的相對比較。

|

AGV20-HP(O)-2 |

AGV20-XPO-E2 |

|

|

回授解析度 |

0.012 µrad (25 bit) |

0.00016 µrad (32 bit) |

|

抖動 (可實現的最小增量運動)¹ |

0.4 µrad |

0.02 µrad |

|

峰值加速度²,³ |

80,000 m/s² |

88,000 m/s² |

- 不含 -AC 氣冷選配項目。

- 使用 f = 160mm F-Theta 物鏡時的典型性能。

- 數值是依據馬達的最大額定電流。

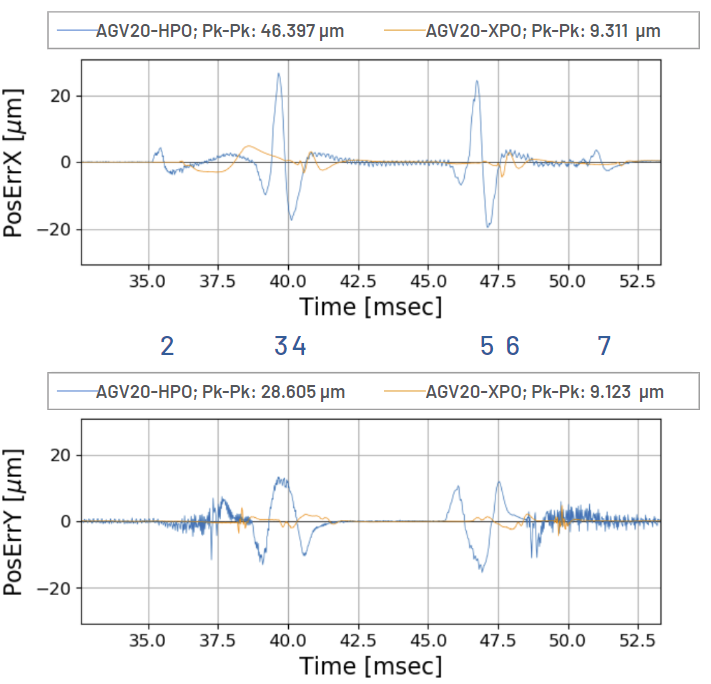

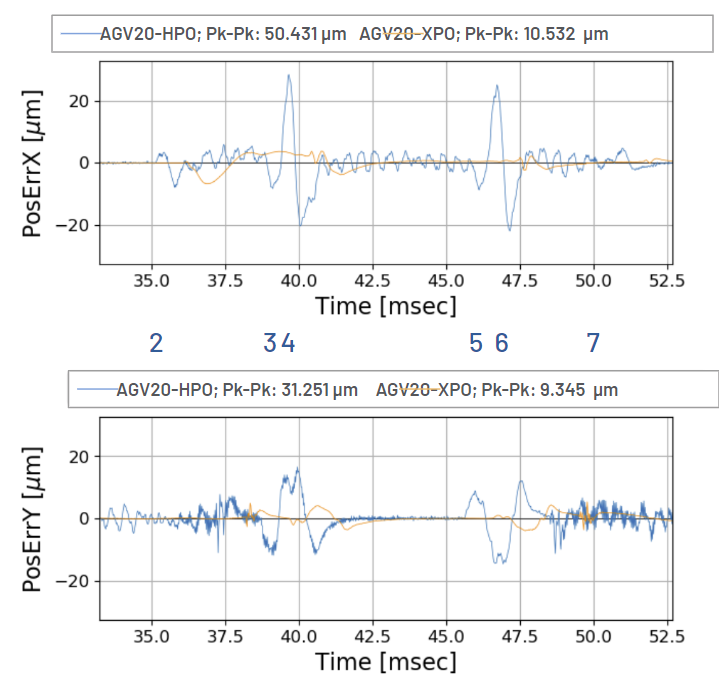

圖 5 中的圖表顯示了使用 AGV20-HP(O)(藍色線)和 AGV20-XPO(橘色線)在 4.36 m/s 的速度下切割此範例輪廓時,觀察到的實際峰對峰誤差。

圖 5. 在 4.36 m/s 的指令切割速度下,兩款受測雷射掃描器在 X 與 Y 維度上所觀測到的最終誤差 (µm)。

此資料顯示,AGV20-HP(O) 超過了 12 微米的誤差門檻限制,必須進一步調整才能滿足精度要求,或者,可以透過進一步降低指令切割速度來最小化跟隨誤差,以符合門檻限制。 然而,AGV20-XPO 在 4.36 m/s 的切割速率下,不僅滿足了此要求,還留有相當的餘裕,鑑於門檻要求已包含一些容許空間,檢視目標要求將揭示我們可以將產量推向多高,並將成本降至多低。

增加焦距可以提升光束橫越工件的速度,這種動態性能的提升會以犧牲精度為代價,但同樣地,此款雷射掃描頭在精度性能上還有額外的餘裕可以利用。

最佳化

增加雷射掃描頭的焦距,使得在鏡片給定的角位移下,光束在工件上的移動速度更快,這讓雷射掃描頭能夠處理更大的視野範圍,同樣地,這會對光束的精度產生影響,然而,如果切割的精度仍能落在門檻要求(小於 12 微米)之內,這種較長焦距的優勢便能以更快的速率處理更多零件,這改善了機台的產量,並透過最小化生產特定顯示器所需的時間來降低生產成本。

採用與前述相同的切割輪廓,我們選用了不同的光學元件,將雷射掃描頭的焦距從 250 mm 延長至 500 mm,系統的視野與速度都因此增加,其性能也被記錄下來,速度大約提升了 2 倍,從 4.36 m/s 增加到 8.73 m/s,其產生的誤差資料如圖 6 所示。

圖 6. 在採用更長視野 (FOV) 光學元件與更高的 8.73 m/s 指令速度下,兩款雷射掃描器在 X 與 Y 維度上所觀測到的最終誤差 (µm)。

結論:實現品質、性能與成本的兼顧

那麼,這一切如何轉化為先前概述的三個核心目標呢,利用上述資料,並對機台性能做一些假設,將有助於預測優化系統設計的潛在影響,假設在 4.36 m/s 的速度下切割單片手機顯示器需要 100 毫秒,此機台的時間成本為每片顯示器 0.05 美元,表 3 總結了這些要求以及基準性能。

表 3. 依雷射掃描頭劃分的基準系統性能摘要

|

要求 |

雷射掃描頭 |

結果 |

|

路徑誤差小於 12 微米 |

AGV20-HP(O) |

未通過:46.4 微米路徑誤差 |

|

AGV20-XPO |

達成:9.3 微米路徑誤差 |

|

|

產量 |

AGV20-HP(O) |

不適用 - 未達品質門檻要求 |

|

AGV20-XPO |

每秒 10 片顯示器 |

|

|

成本 |

AGV20-HP(O) |

不適用 - 未達品質門檻要求 |

|

AGV20-XPO |

每片顯示器 0.05 美元 |

鑑於兩款雷射掃描頭的相對性能,AGV20-XPO 是唯一能夠在目標切割速率下,生產出符合規格的顯示器的機種,將機台優化以使用能提供兩倍焦距的光學元件,帶來了多項優勢,首先,將焦距從 250 mm 加倍至 500 mm,使掃描頭的工作區域擴大了四倍,其次,處理速度從 4.36 m/s 加倍至 8.73 m/s,意味著單位時間內可處理的螢幕數量增加了一倍。

由於在相同時間內處理了兩倍的顯示器,作為機台時間函數的每片顯示器成本也減半了,表 4 展示了此基礎優化與前表中記錄的基準性能之間的比較。

表 4. 使用 AGV20-XPO 的基準系統性能與產量優化配置的摘要比較

|

要求 |

雷射掃描頭 |

結果 |

改善 |

|

路徑誤差小於 12 微米 |

基準 |

達成:9.3 微米路徑誤差 |

符合指定要求 |

|

產量優化 |

達成:10.5 微米路徑誤差 |

||

|

產量 |

基準 |

每秒 10 片顯示器 |

顯示器產量提升 2 倍 |

|

產量優化 |

每秒 20 片顯示器 |

||

|

成本 |

基準 |

每片顯示器 0.05 美元 |

顯示器單位機台時間成本減半 |

|

產量優化 |

每片顯示器 0.025 美元 |

當然,這裡有一個需要注意的地方,AGV20-XPO 是一款性能更高的產品,其定價也相對較高,然而,AGV20-XPO 帶來的製造成本優勢,將能非常迅速地彌補其採購成本上的差異,資料就是證明,計算基準系統與採用 AGV20-XPO 的產量優化版本所生產的顯示器數量,清楚地顯示了其優勢所在。

如果目標是每年生產 2.5 億片顯示器,且這些機台每年運作 2080 個工作小時(7,488,000 秒),那麼採用上述基準假設將需要四台機台來達成此目標,然而,採用此機台的產量優化版本,將使生產顯示器的成本減半(根據前述成本假設,可節省 625 萬美元),此外,還能省下兩台機台的資本支出,以及操作這些機台所需的能源與人力。

Aerotech 的優勢:您可以兼顧一切

透過審慎的分析與對細節的關注,是的,您可以兼顧一切,設計一台精密雷射切割機充滿挑戰,在維持品質、最大化機台性能與降低成本之間,需要取得精巧的平衡,這需要對嚴苛應用中存在的多變量設計權衡有深入的理解,一個小型的設計團隊該如何在處理日常營運的同時,管理好這一切呢?

Aerotech 的運動控制產品以提供市面上最高性能與品質而享譽全球,產品被用於全球最關鍵的製造營運中,當精密性能不容妥協時,Aerotech的產品便成為業界標準,包含多軸運動控制器、驅動器、馬達、平台、雷射掃描頭與軟體,來打造在單一環境中控制的完整運動解決方案。

關於作者

Travis Schneider 是 Aerotech 先進製造市場領域的業務開發經理,涵蓋領域包括電子製造、雷射加工、醫療技術、資料儲存和精密製造;他在精密自動化和機器人技術領域擁有超過 13 年的經驗,曾擔任應用工程、現場銷售、產品管理和業務開發等職位;Travis 於密爾瓦基工程學院 (Milwaukee School of Engineering) 獲得機械工程學士學位;他的專業知識和對創新的熱情,使他成為尋求在先進製造領域推動精密自動化邊界的合作夥伴不可或缺的資源。