金屬積層製造

從挑戰到創新:全面提升您的積層製造品質與效率

在蓬勃發展的金屬積層製造領域,創新與效率始終是推動產業前行的雙引擎,面對市場上日趨激烈的競爭,以及終端客戶對零件精度、製程穩定性與生產良率日益嚴苛的要求,如何突破現有技術瓶頸,成為 OEM 機器製造商與大型終端使用者共同的挑戰;本篇文章深入剖析當前金屬積層製造所面臨的關鍵困境,並揭示 Aerotech 如何透過領先的精密運動控制技術,為這些挑戰提供突破性的解決方案。

對於追求極致精度的研發工程師而言,傳統粉末床製程中諸多相互依存的製程參數、可變的能量/功率密度以及熱不穩定性,無疑是提升零件品質與生產效率的巨大阻礙,這些問題導致了解析度不佳、建構體積受限、零件品質不一致和良率低下等痛點;Aerotech 憑藉其獨特的 IFOV(無限視野)、PSO(位置同步輸出)、功率校正映射以及熱穩定 AGV 掃描振鏡等技術,精準解決了這些工程師所面臨的難題,這些創新功能使工程師能夠更精確地控制雷射脈衝、確保能量密度的一致性,並在長時間運作下維持極高的系統穩定性,最終達成提升零件幾何精度、擴展建構體積及顯著改善生產良率等實質效益。

產業現況

金屬積層製造為零件生產帶來巨大的潛力,特別是那些過去因成本過高或傳統製造工藝無法實現的組件;因此,產業界與學術界正共同致力於推動金屬積層製造工藝的發展,每年終端使用者購買的製造機數量不斷增加,其目的為熟悉這項技術並發掘其寶貴的應用;雖然許多 OEM 廠商生產自己的粉末床製造機,但大多數設計都遵循非常相似的規範,導致產品差異不大,儘管存在一些細微的設計調整,但卻缺乏顯著的差異,無法幫助 OEM 廠商在競爭激烈的市場中脫穎而出。

圖 1:由 Lawrence Livermore National Laboratories 為 NX-01 奈米衛星運載火箭生產的火箭引擎原型 (圖片來源:Lawrence Livermore National Laboratories)

此外,一些大型終端使用者正在自行設計或客製化 OEM 機器,以滿足其特定的製程和生產需求,為了成功地為特定產業製造高品質零件,必須獲得並精通深入的內部製程知識,且通常需要針對使用者的特定需求對製程進行微調;大型終端使用者需要更通用、更靈活的製程控制,以便建立成功所需的內部製造專業知識;燒結過程非常複雜,終端使用者正在尋找能夠提供工具以滿足其特定需求的組件。

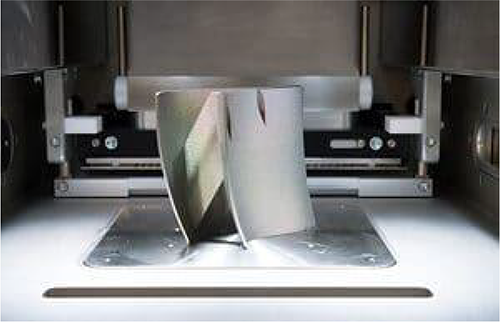

圖 2:現代 DMLS 粉末床製造機實現了自由形狀的金屬設計。

技術挑戰

從粉末床製程生產高品質零件的過程中,存在著眾多技術挑戰,這些挑戰多半相互關聯,因此經常需要折衷,導致積層製造機器的解析度平庸,且建構體積不盡理想;Aerotech 的技術與專業知識消弭了這些折衷方案,讓 OEM 和終端使用者機器製造商能夠增加視野範圍、限制能量/功率密度的變化、依據位置控制雷射脈衝、最大化產量,並消除熱不穩定性。

圖 3:透過粉末床積層製造製造的股骨植入物,有助於更好的生物相容性、更密集的骨骼生長,以及患者整體更好的結果。

現有的工具可以緩解製程參數之間的一些相互依賴性,這些參數對您的機器至關重要,透過消除這些相互依賴性,可以避免影響機器多功能地製造高精度零件的折衷方案,能夠更精確地控制關鍵製程參數,而不影響其他性能領域,將使您能夠為您的客戶(OEM)或您自己(終端使用者)創造出更好的產品。這將使您在日益激烈的競爭中脫穎而出。

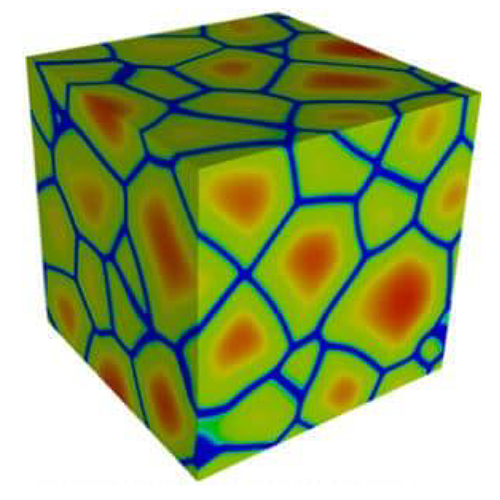

圖 4:製程參數控制是金屬積層製造中生產高品質、精確零件的關鍵;Lawrence Livermore National Laboratories正在研究連接製程與零件輸出的關係,但運動系統需要控制器工具來橋接這種連接 (圖片來源:Lawrence Livermore National Laboratories)

第二代粉末床積層製造機即將問世,這些改進將有助於實現該技術的高精度潛力,走在這項變革的前沿使之能夠大幅提升市場佔有率;而落後則可能被淘汰。

挑戰:光點尺寸與視野範圍的權衡

機器製造商選擇的 F-Theta 透鏡決定了視野範圍(可用的建構區域)和光點尺寸(工具直徑),這兩者相互制約——如果您想要更大的視野範圍來製造更大的零件,您也會得到一個更大的工具(光點尺寸),這可能會使精細特徵的製造更加困難;如果您想製造非常大的零件,但由於製程原因對光點尺寸有限制,唯一的選擇是使用多個掃描振鏡並嘗試對齊/拼接其視野,多個掃描振鏡視野的拼接本身就存在許多複雜性,並非生產非常大、無瑕疵零件的理想方法;然而,卻被錯誤地認為是唯一的選擇。

Aerotech 解決方案:無限視野 (IFOV)

Aerotech 的無限視野(IFOV)功能可以透過在單一控制器環境下無縫同步伺服與掃描振鏡運動,來消除視野尺寸和光點尺寸之間的相互依賴性,現在,機器設計者可以選擇所需的透鏡,以達到工具直徑和能量密度所要求的理想光點尺寸,藉由 IFOV 功能輕鬆協調承載掃描振鏡的定位平台與掃描振鏡本身的運動,建構區域可以擴展到任意所需的大小。

使用 IFOV 時,使用者只需在二維空間中規劃所需的運動路徑,系統會自動將路徑分配給掃描振鏡和伺服平台,掃描振鏡也會接收伺服系統產生的任何動態追蹤誤差,從而在整個無限視野範圍內實現基於掃描振鏡的動態性能,這使得使用者可以將整個系統視為一個簡單的二軸組件,但卻能藉由掃描振鏡在整個建構體積內獲得極其快速且精確的運動性能,這對於航空航太和汽車等產業而言極具價值,因為這些產業目前市售的機器難以處理大型零件。

挑戰:燒結變異性

燒結過程非常複雜,直接控制燒結會影響所生產零件的品質,包括:幾何形狀和金屬形態,若依賴於以時間為基礎的雷射脈衝系統,當雷射光點的速度變化時,施加到粉末表面的能量和功率密度會產生變化,除非有明確的原因,否則可變的能量/功率是不理想的;為了最大限度地減少燒結過程中的變異性,運動編程人員被迫命令設備以恆定速度運行,這可能會在高動態運動中增加追蹤誤差,影響循環時間,並導致為補償而設計更複雜的輪廓。

許多機器製造商正致力於使用各種感測器對燒結過程進行閉迴路控制,然而,他們需要雷射控制功能作為感測器回饋與燒結輸出之間的橋樑,雷射控制功能通常是雷射供應商的專業領域,這使得它們難以與運動硬體協調,為了推動這項技術的發展,運動供應商需要更深入地研究運動協調的雷射控制功能。

Aerotech 解決方案:位置同步輸出 (PSO) 與類比設定

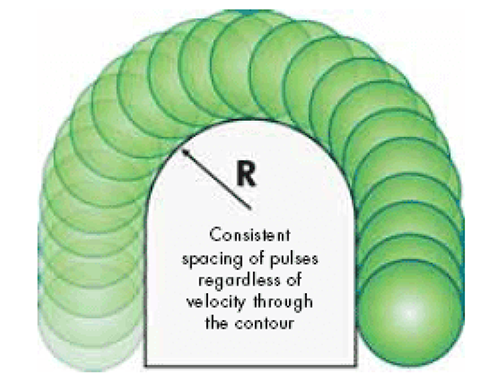

圖 5:使用位置同步輸出 (PSO) 在轉角減速時保持脈衝間距的範例。

Aerotech 的位置同步輸出(PSO)功能讓運動編程人員能夠選擇零件所需的能量密度,並透過依據位置控制雷射脈衝來維持該設定,現在,運動設備可以在急轉彎處減速以保持動態精度,而無需擔心脈衝堆積導致該區域的燒結品質不佳,PSO 甚至可以編程完全非同步的位置驅動脈衝觸發,這表示使用者可以預設雷射脈衝應落下的位置,這可以透過使用用於觸發事件的位置陣列來實現;最重要的是,PSO 運作於整個運動系統的組合回饋,即使在結合運動(例如 IFOV 功能)的情況下,也能產生真正的向量位置雷射控制。

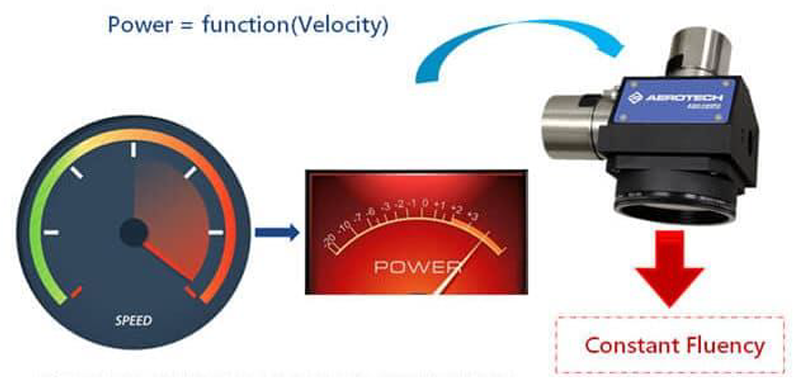

圖 6:Aerotech 的類比設定功能允許使用者自動改變雷射系統的平均功率輸出,使其成為雷射光點在零件上移動時的向量速度函數,從而實現製造複雜高品質零件所需的精細功率和能量密度控制。

透過 Aerotech 的「類比設定」控制功能,可以實現功率 = f(速度),此功能讓使用者能夠依據協調系統運動的向量速度來調整類比輸出電壓;與 PSO 類似,類比設定允許使用者在雷射光點加速和減速時改變雷射系統的平均功率輸出,這可以用於控制沿路徑施加到粉末的功率密度,這也是另一個多功能整合式雷射控制工具,可用於閉迴路燒結控制。

挑戰:效率與良率

為了達到經濟效益,機器使用者在機器運行時,會盡可能地填滿可用的建構區域,這通常代表著同時製造許多相同零件,然而,由於目前的機器依賴 F-Theta 透鏡的視野來產生建構區域,雷射光點在建構區域的不同部分會產生顯著的失真,這會導致能量密度不均,並不可避免地導致建構區域不同部分的零件品質參差不齊;您要麼自行限制可用的建構區域以緩解此問題,透過降低機器容量來降低其效率,要麼嘗試利用其全部容量,但增加產量不佳的風險。

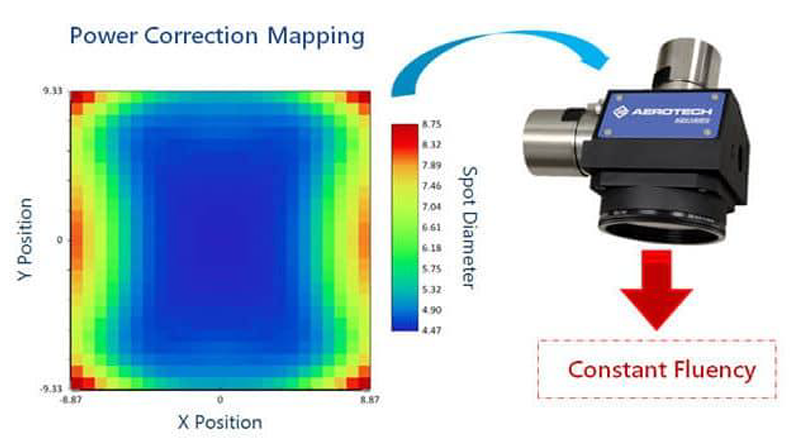

Aerotech 解決方案:功率校正映射

圖 7:Aerotech 的功率校正映射功能實作了一個校準檔案,用於調整整個掃描振鏡視野內的雷射功率輸出,以補償光點直徑的變化和失真;與類比設定類似,這有助於穩定零件上的能量密度(光通量),提高整個建構區域的良率和一致性。

Aerotech 的功率校正映射功能是一項整合的控制器功能,讓使用者能夠透過類比輸出,依據掃描振鏡視野內的位置來調整雷射的功率輸出,透過改變雷射的功率輸出以補償雷射光點直徑的變化,可以大幅抵消 F-Theta 透鏡造成的點尺寸失真影響,使用此功率校正映射,無論您位於建構區域的何處,施加到粉末的能量密度都會非常均勻,零件良率將會提高,讓使用者能夠自信地填滿整個建構區域,因為他們知道在建構區域中間燒結的零件與在邊緣燒結的零件品質相同。

挑戰:熱不穩定性

層厚通常約為 20-100 微米,這表示即使是中等尺寸零件的建構也可能需要很長時間,因此,每一次建構都代表著時間和資源上的巨大投資;此外,建構平台通常會被加熱到較高的溫度,這會緩慢地加熱周圍的結構,毋庸置疑,這不是一個熱穩定環境,由於建構時間可能很長,熱漂移可能會影響所有組件,包括掃描振鏡。

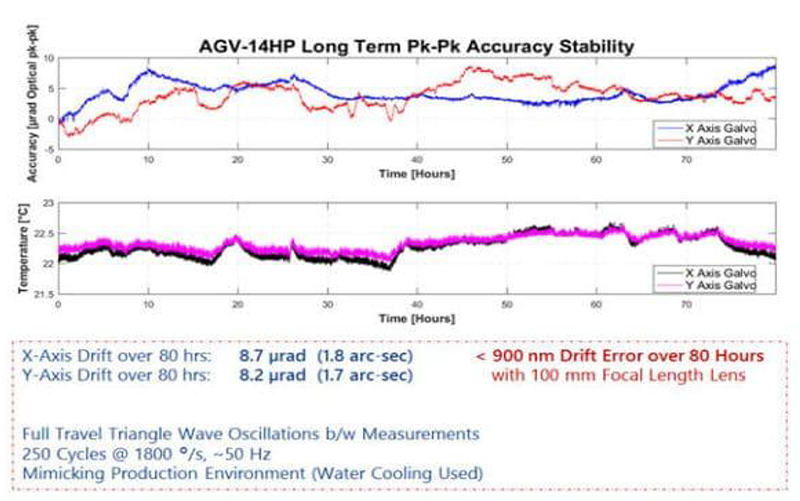

Aerotech 解決方案:AGV 熱穩定掃描振鏡

圖 8:AGV-HP 設計用於在長時間運作下保持極高的穩定性,上圖顯示在 80 小時內具有一致的精度和最小的漂移,即使在量測間隔期間,掃描振鏡仍在進行高強度全行程振盪,此掃描振鏡專為 24/7 生產環境中的高精度製程而設計。

為了獲得更精確的零件,需要一個熱穩定掃描振鏡,在建構期間,掃描振鏡的任何漂移都會直接影響所生產零件的幾何精度,Aerotech 的 AGV 是市場上熱穩定性最佳的掃描振鏡,漂移量小於 10 µrad /°C,它也提供水冷選項,以確保在多變環境中的穩定性。

挑戰:快節奏環境下的功能性

由於金屬積層製造產業仍相對年輕,製程開發和機器設計的研發持續進行中,所有其他掃描振鏡系統在資料收集能力、即時存取位置回饋和控制器觸發器方面提供的功能有限,而且大多數都以黑盒子方式運行,典型的掃描振鏡使用過時且過於簡化的運動控制器和軌跡產生器,這阻礙了它們在高動態、精密任務中的性能。

Aerotech 解決方案:AGV 與 Automation1

Aerotech 的 AGV 掃描振鏡和 Automation1 軟體式機器控制器提供了開放資料架構和執行精密運動的動態能力的最佳組合,Automation1 能夠監控和擷取數百種不同的資料項目,包括掃描振鏡的實際位置與雷射觸發和其他製程的協調,Aerotech 最先進的控制器和軌跡產生器,使 AGV 成為當今市場上最精確且動態能力最強的掃描振鏡。

關於作者

William S. Land II 為 Aerotech Inc. 的機械工程師兼行銷營運經理,負責管理其全球行銷營運的技術方面,他在 Aerotech 已任職十多年,此前曾擔任過多個工程、產品管理和業務開發職位。他擁有賓夕法尼亞州立大學機械工程學士學位和北卡羅萊納大學夏洛特分校機械工程碩士學位。

相關產品

延伸閱讀