AGV5D 五軸雷射微加工進動掃描器

整合五自由度光束操控與運動平台

實現超越視場範圍的複雜微結構製造

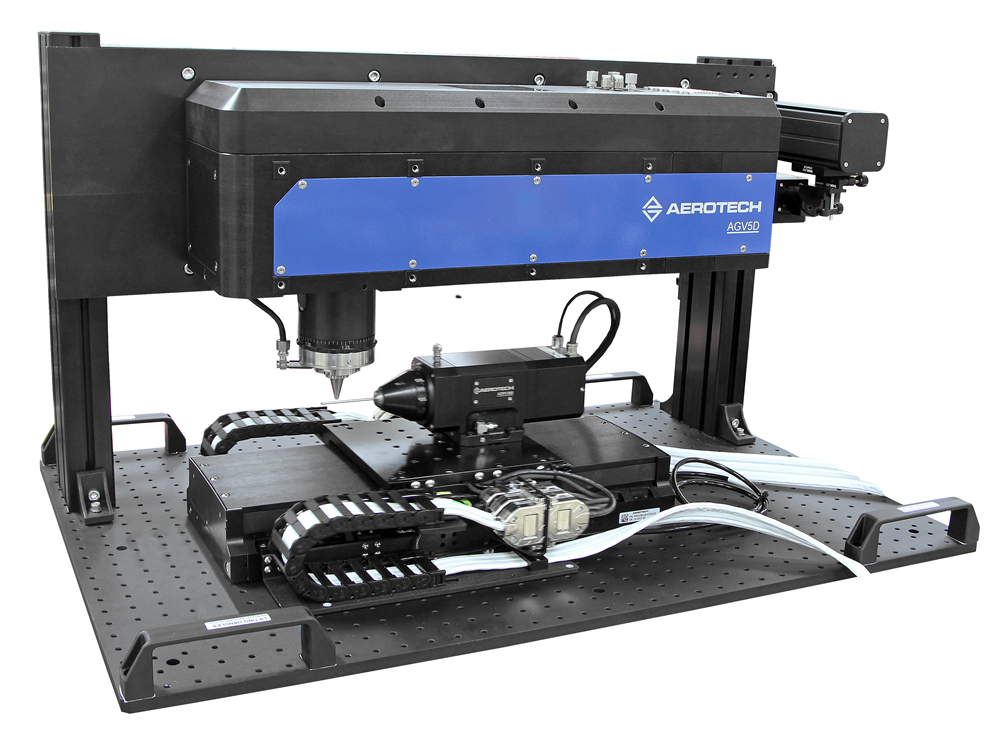

此 AGV5D 五軸雷射微加工進動掃描器為一項高速、高彈性且精準的解決方案,可用於產生具有完整定義橫截面的精密孔洞、輪廓化槽孔及其他幾何形狀,讓您能全面掌握從雷射光源、掃描頭到工件定位的整體精密微加工程式。

設計特點

- 完美適用於多種商用飛秒雷射。

- 提供多種光學元件選項,相容於 1030 nm、1064 nm、515 nm 或 532 nm 的雷射波長。

- 具備水冷與氣冷功能,確保長時間運作下的最佳穩定性與一致的效能表現。

- 以目前最高的雷射加工精度產生精密特徵,甚至能處理超出掃描器視場範圍 (Field of View) 的特徵。

- 友善的使用者介面設計,簡化了整合至機台、系統或子系統的複雜度。

- 輔助氣體壓力最高可達 200 psig,有效改善高深寬比特徵的加工品質。

主要應用

- 醫療器材製造

- 介入性心血管植入物

- 導管 (Hypotubes)

- 微電子製程

- 探針卡

- 微盲孔 (Microvias)

- 汽車零組件製造

- 燃料噴射器噴嘴

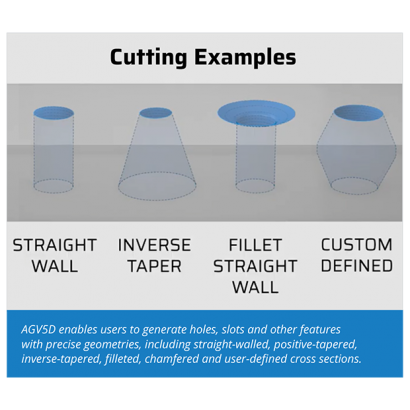

- 雷射微加工系統

此圖展示一套完整的雷射微加工系統;核心的 AGV5D 五軸進動掃描器安裝於高剛性龍門結構上,並與下方的 XY 精密定位平台整合,此配置結合了掃描器的高速光束操控與平台的精準工件移動能力,為高階微加工應用提供一站式的解決方案。

五個自由度的光束操控

Aerotech AGV5D 五軸雷射微加工進動掃描器可在五個自由度 (DOF, Degrees of Freedom) 的範圍內操控雷射光束。

- 視場範圍內的光點定位 (2 個自由度)

- 光點的焦距深度 (1 個自由度)

- 進動角度 (2 個自由度)

AGV5D 能夠產生極其精密的孔洞、槽孔與使用者自訂的幾何圖形,同時對橫截面維持精確的控制。

單一控制器整合所有運動

透過 Aerotech 控制器與其他運動軸的協同運作,AGV5D 具備一項獨特的能力,能夠在維持最高加工品質的同時,產生大於其自身視場範圍的特徵,無論運動平台是由伺服馬達或步進馬達平台、壓電奈米定位器或六足平台所組成,Aerotech 是唯一能將進動掃描器與其他運動軸進行整合協調的供應商,從而實現最高的雷射加工精度。

採用 G-code 的程式設計介面讓使用者能夠完全控制並自行規劃運動軌跡,此外,也提供具備參數化特徵與幾何圖形的預定義函式,以簡化程式設計的複雜性,使用者可存取的診斷工具有助於加速製程的開發與優化。

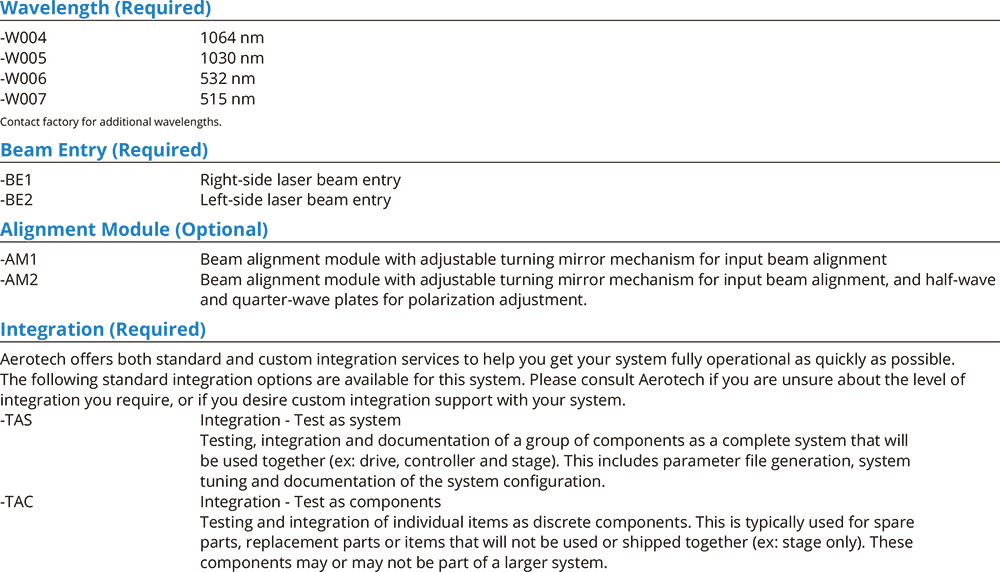

簡便且具彈性的整合能力

AGV5D 是市面上最具彈性的多軸雷射微加工解決方案,其外殼的前後兩面均設有安裝介面,並支援多方向光束輸入,大幅簡化了輸入光束的傳遞路徑,機身底部的額外動態掛載機構更方便使用者重複拆卸與重新安裝 AGV5D,將重新校準輸入光束的需求降至最低,此外,選配的光束校準模組提供了一個簡易機制,讓使用者能設定並調整輸入光束的對準狀態與偏振。

此 AGV5D 同時為使用者帶來了高度的整合彈性,能夠輕易與市面上多樣的商用飛秒雷射整合,這得益於其可調式的軟體參數,讓使用者得以補償不同雷射源之間常見的特性差異,例如:光束發散度、光束直徑與光束品質,只需經過一些相對快速且簡易的調整,使用者便能將 AGV5D 與最符合其製程需求的雷射進行搭配,並能輕鬆更換不同的雷射源。

為工業級應用而優化

與所有 Aerotech 產品相同,AGV5D 的設計考量了在生產環境中的長期運作穩定性,內建的水冷與氣冷機制可調節 AGV5D 內部的溫度梯度,進而減輕熱漂移誤差,其外殼採密封設計並包含氣體吹掃 (air purge) 功能,有助於保持光學元件免受污染,大幅降低損壞風險。

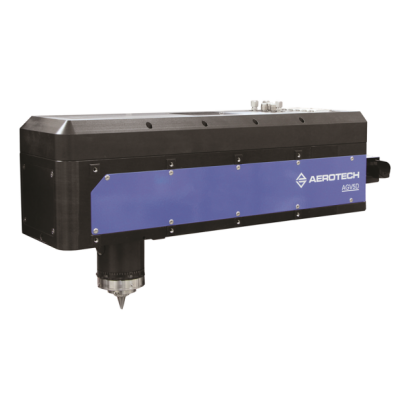

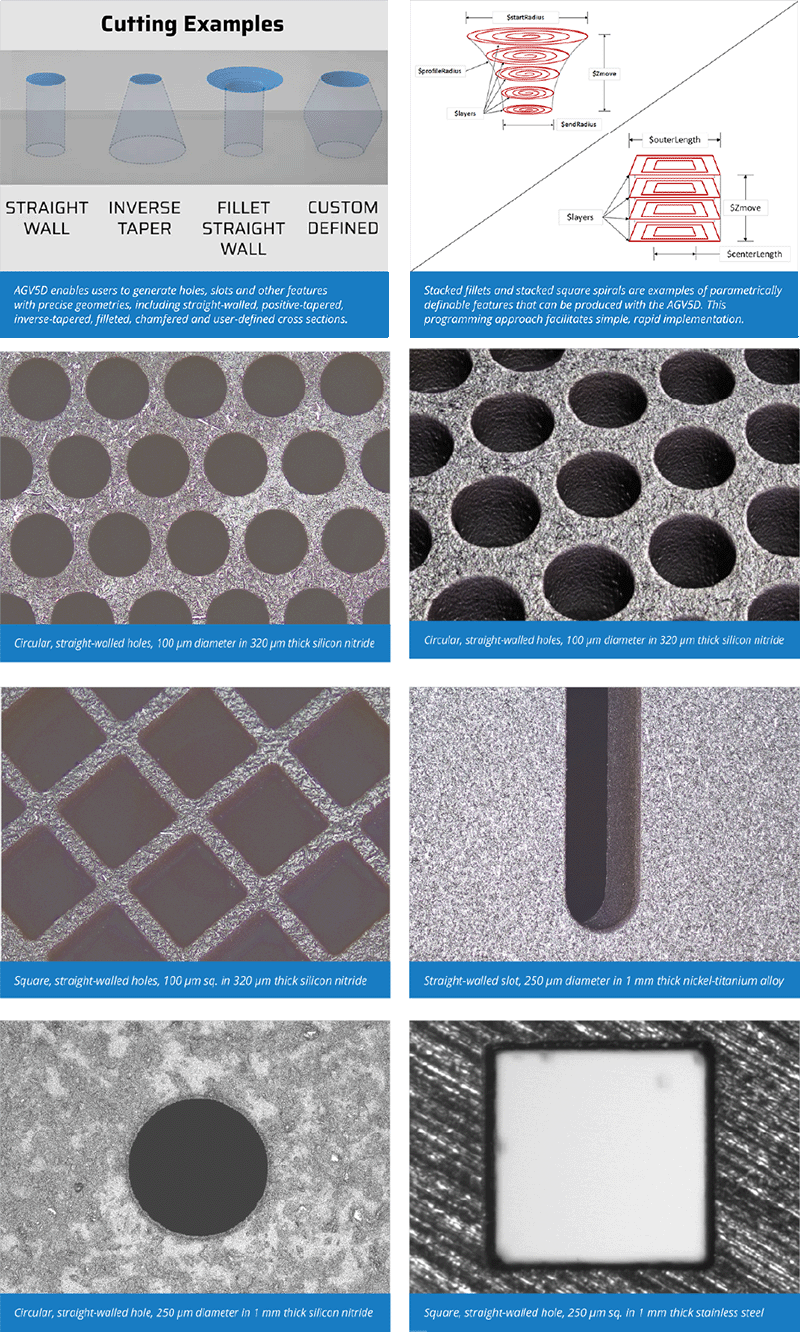

AGV5D 雷射微加工切割範例

下圖展示了 AGV5D 五軸雷射微加工掃描器的多種精密加工能力,從孔壁輪廓的精確控制到複雜幾何形狀的產生。

上半部:可控的加工幾何形狀

- 左上圖 顯示系統能產生多樣化的孔壁截面,包括直壁 (Straight Wall)、反向錐形 (Inverse Taper)、圓角直壁 (Fillet Straight Wall) 以及使用者自訂輪廓 (Custom Defined),為不同的應用需求提供高度靈活性。

- 右上圖 呈現了透過參數化編程快速實現複雜路徑的能力,例如圖中所示的堆疊圓角 (Stacked fillets) 與堆疊方形螺旋 (Stacked square spirals),簡化了複雜特徵的實作過程。

下半部:多元材料加工實例

圖片下半部透過顯微影像,呈現了在不同工業材料上進行微加工的實際成果:

- 氮化矽 (silicon nitride) 基板(厚度 320 µm),加工出直徑 100 µm 的圓形直壁孔(左一、右一圖)。

- 氮化矽 (silicon nitride) 基板(厚度 320 µm),加工出邊長 190 µm 的方形直壁孔(左二圖)。

- 鎳鈦合金 (nickel-titanium alloy)(厚度 1 mm),切割出寬度 250 µm 的直壁槽孔(右二圖)。

- 氮化矽 (silicon nitride)(厚度 1 mm),加工出直徑 250 µm 的圓形直壁孔(左三圖)。

- 不銹鋼 (stainless steel)(厚度 1 mm),製作出邊長 230 µm 的方形直壁孔(右三圖)。

這些範例具體證明了 AGV5D 在處理不同厚度與種類的材料時,皆能維持極高的形狀保真度與加工精度。

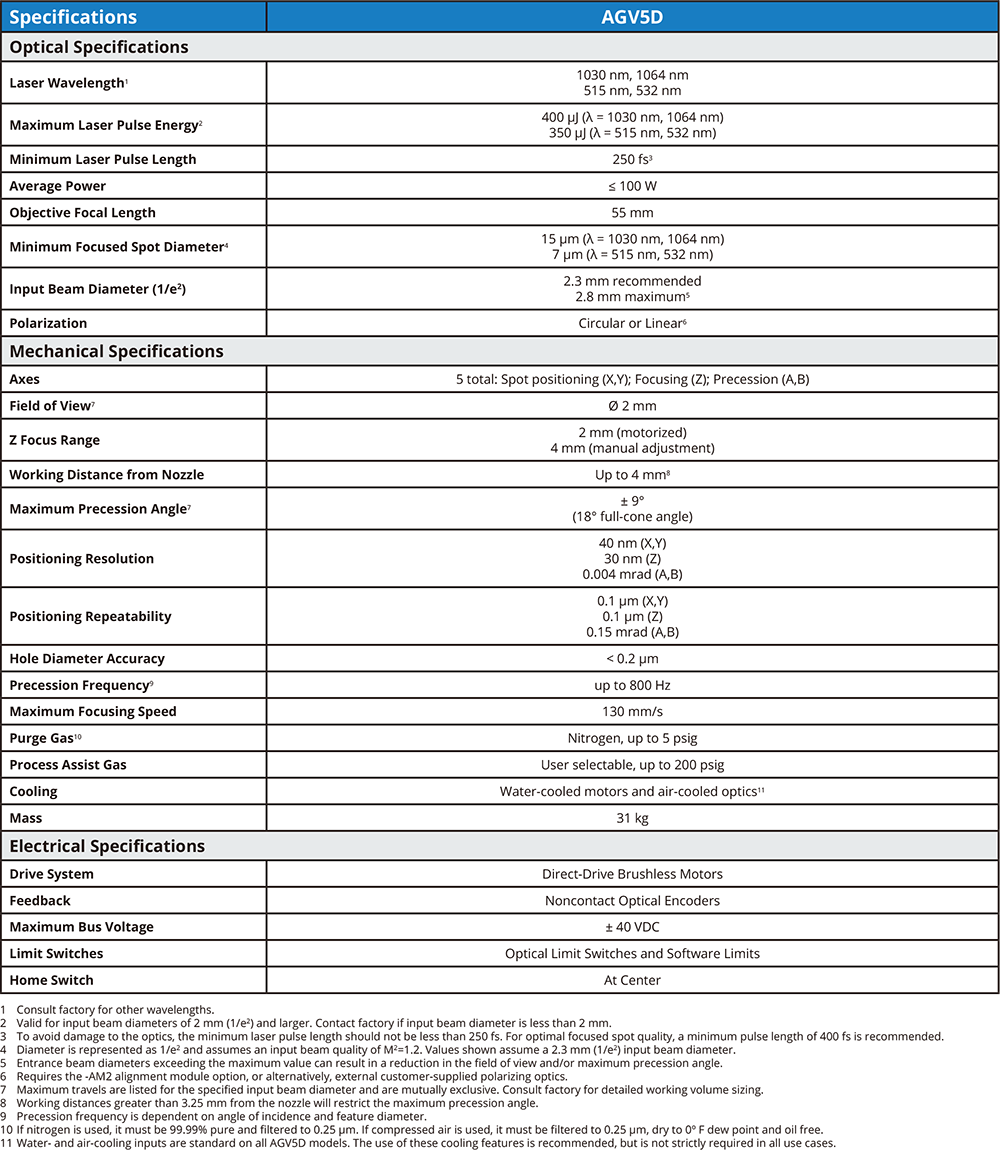

技術規格

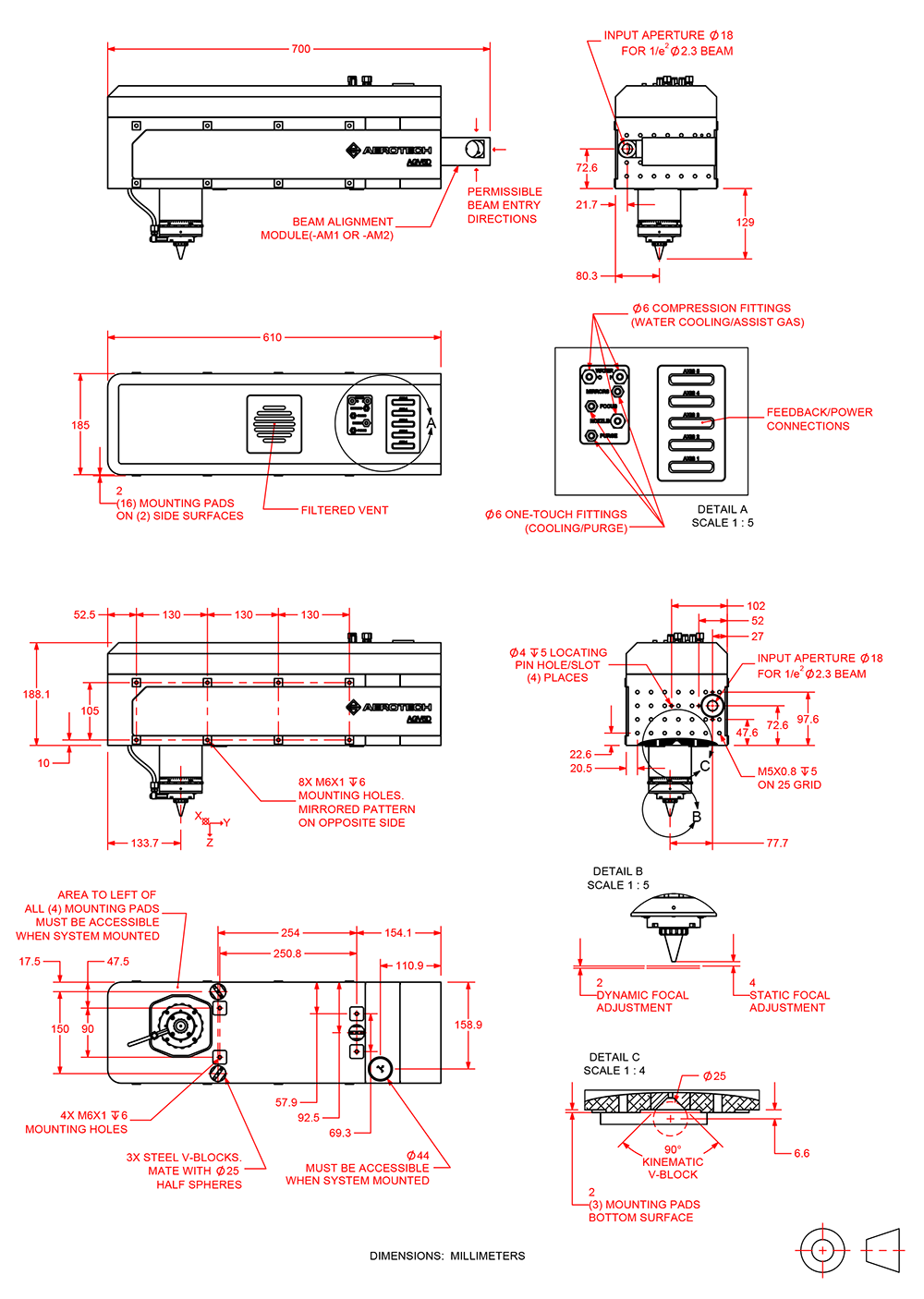

機構尺寸

訂購資訊