精密運動控制:光子學與光學對位應用需考量的六大要素

從內部熱效應、機械干擾到外部環境影響的全面考量

作者:Brian M. Fink,Aerotech 產品經理矽光子學與微光學技術的持續進展,正將精密對位需求推升至次微米等級;由於尖端光學與光子製程對奈米級公差的要求日益嚴格,精密運動控制的重要性隨之提升;精確對位是確保品質的關鍵——僅幾微米的偏差便可能造成嚴重的功率損失;同時,新興的晶片級功能與裝置小型化趨勢,提高了對奈米定位技術的需求,因此需要能兼顧速度與精度的解決方案,以在維持品質的基礎上,有效縮短製程週期。

精密運動基礎

評估用於高公差光子學或光學應用的精密運動控制解決方案時,精度 (Accuracy) 與重複性 (Repeatability) 是兩項核心指標;精度意指量測或實際達到的位置,與目標位置的接近程度;重複性則是指示運動系統在重複指令下,到達同一目標位置時實際位置的分散範圍;由於重複性主要取決於位移平台的設計與製造工藝,其本身的精度可透過誤差補償 (error-mapping) 與校準技術來提升。

然而,精度與重複性的定義方法並非完全統一,不同供應商在其技術規格中可能採用不同的量測與報告標準;儘管存在如 ISO 230-2 和 ASME B5.64 等業界標準,透過對特定定位資料集進行統計分析來規範定義,許多運動控制供應商亦會採用其自訂的報告方式;因此,建議使用者在評估時,主動向供應商確認其參數定義方式,並要求提供實際的性能測試圖表以供參考。

誤差運動的來源

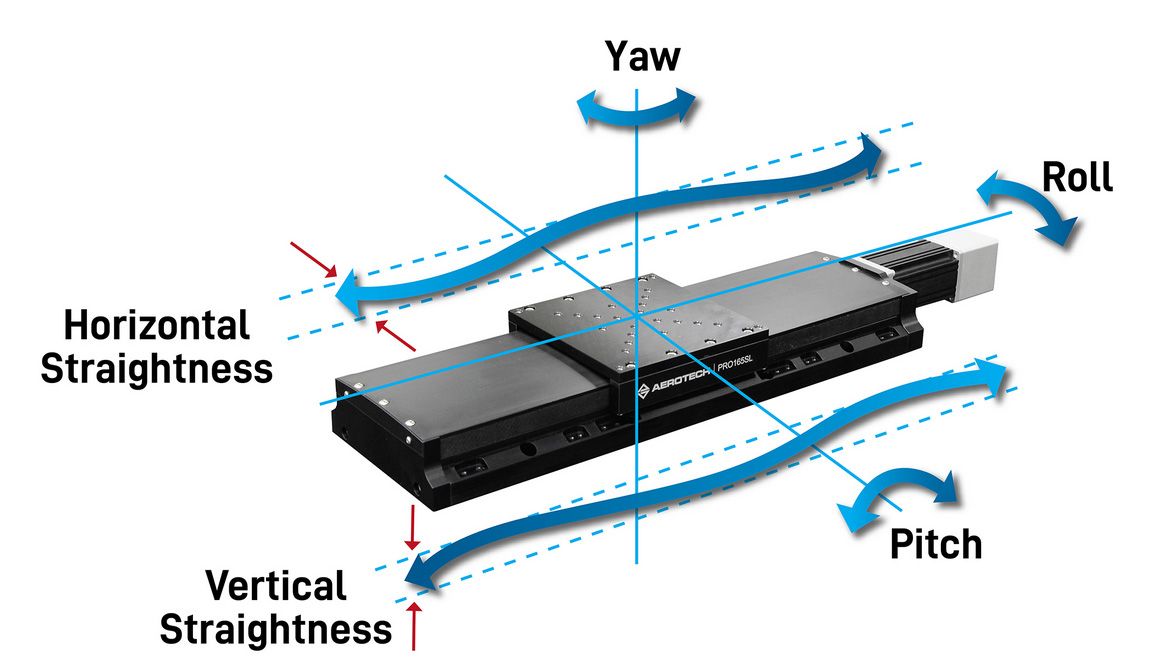

精度與重複性主要描述運動方向(X 軸)上的誤差,但完整的運動性能評估還需考量其他五個自由度 (Degrees of Freedom, DOF) 的誤差;以線性平台為例,除了 X 軸的定位誤差外,存在垂直於行進方向的非預期線性偏差,稱為直線度誤差 (straightness error),這包含水平方向(Y 軸)與垂直方向(Z 軸)的偏差;此外,平台還可能繞著三個軸產生旋轉誤差,分別是繞 X 軸的滾動 (Roll)、繞 Y 軸的俯仰 (Pitch),以及繞 Z 軸的偏擺 (Yaw)(如圖 1 所示)。

圖 1. 所有線性平台都存在五個軸外誤差運動分量:水平和垂直直線度、滾動、俯仰和偏擺。

圖 1. 所有線性平台都存在五個軸外誤差運動分量:水平和垂直直線度、滾動、俯仰和偏擺。

對於旋轉平台,其軸外誤差同樣可分為五個分量;沿著旋轉軸向(Z 軸)的線性偏差稱為軸向誤差運動 (axial error motion);垂直於旋轉軸方向(即 X 與 Y 軸)的線性偏差則稱為徑向誤差運動 (radial error motion);最後,繞著 X 軸與 Y 軸的角向偏差被定義為傾斜誤差運動 (tilt error motion)(如圖 2 所示)。

圖 2. 所有旋轉平台都存在五個軸外誤差運動分量:軸向、徑向(兩個方向)和傾斜(兩個方向)。

圖 2. 所有旋轉平台都存在五個軸外誤差運動分量:軸向、徑向(兩個方向)和傾斜(兩個方向)。

首先需釐清,誤差運動與總指示跳動量 (Total Indicated Runout, TIR)(常簡稱為跳動量 (Runout))是不同概念;誤差運動是指運動軸線偏離其理想軌跡的程度,而跳動量則是指工件或平台表面的量測偏差。

深入理解誤差運動的各種成因,是實現奈米級精密定位性能的基礎;主要的誤差來源可歸納如下:

- 熱效應:

馬達與放大器運作時的發熱,可能引發熱膨脹及雙金屬效應相關的誤差; - 內部干擾:

軸承摩擦力、電纜拖曳力等會對伺服控制器形成干擾;此外,馬達的非軸向力(如頓挫 (cogging))、感測器雜訊、電氣雜訊及非理想的軸承動態行為,也都是潛在的誤差來源。 - 外部因素:

環境溫度波動、不完善的振動隔離措施以及外部污染等環境條件,亦會對定位精度產生不利影響;

以上僅列舉部分可能的誤差來源;正因誤差成因複雜多樣,選擇具備專業知識、了解如何分析並有效抑制這些誤差的運動控制供應商從旁協助,顯得格外重要。

誤差預算

在一個典型的 6 自由度 (6-DOF) 運動系統中(例如圖 3 所示的串聯堆疊結構),每個獨立的軸在全部六個自由度上都可能產生誤差;因此,理論上總計存在 36 個獨立的誤差運動貢獻來源。

圖 3. 在一個 6 自由度 (6-DOF) 串聯運動學、多軸組件中,總共有 36 個誤差運動來源。

圖 3. 在一個 6 自由度 (6-DOF) 串聯運動學、多軸組件中,總共有 36 個誤差運動來源。

對於由多個軸組成的系統而言,除了各軸自身的誤差外,軸與軸之間的正交性偏差以及旋轉軸交點的不重合,也會進一步疊加到系統末端(即功能工作點 (functional working point))的總體位置誤差上;進行誤差預算分析,估算所有誤差來源的綜合影響,對於確保所選的平台組合能夠滿足最終的系統級精度要求至關重要。

估算功能點誤差 (functional point error) 的步驟如下:

- 收集基礎資訊:

首先需要彙整候選定位平台的關鍵規格,包括單軸精度、重複性及所有軸外誤差運動(直線度、滾動、俯仰、偏擺等)的資料;同時,必須確定功能點相對於每個平台座標系原點的距離;此外,應用所需的行程範圍以及可接受的軸對位公差也是必要參數;這些詳細資訊通常可在供應商的規格書中找到,但務必向供應商確認這些參數的具體定義與量測方式。 - 計算個別誤差貢獻:

計算每個獨立軸的各項誤差運動(包含軸向與軸外誤差)在功能點處沿 X、Y、Z 三個笛卡爾座標方向上的分量;此計算必須考慮功能點到該軸的距離,因為軸外誤差(尤其是角度誤差)會隨距離放大。 - 納入幾何誤差:

將由各軸之間對位誤差(如正交性偏差)和旋轉軸交點誤差所引起的功能點位置偏差納入考量。 - 誤差合成:

將所有來源(來自各軸的 36 項誤差貢獻以及幾何誤差)在功能點產生的 X、Y、Z 方向誤差分別加總,最後使用方和根 (root sum of squares, RSS) 方法合併,得到功能點誤差在三維空間中的總體估計值;這種 RSS 方法可提供一個合理的系統總誤差估計;關於此主題更深入的數學探討,可參考 Slocum [1] 中使用齊次轉換矩陣的分析方法。

誤差評估與對策:

將計算得到的功能點誤差估計值與製程允許的最大誤差進行比較;若估計誤差超標,可考慮以下策略來降低誤差:

- 優化功能點位置:

嘗試將功能點移近平台組件的中心區域,以減小因距離產生的軸外誤差放大效應; - 縮小行程範圍:

僅在必要的最小行程範圍內操作運動系統; - 應用誤差補償:

考慮採用單軸及多軸的誤差補償 (error mapping) 技術,透過軟體修正已知的系統誤差; - 提升組裝與量測精度:

採用更精密的組裝與量測技術來改善軸間的正交性與對位精度; - 選用更高性能平台:

若上述方法仍不足,則可能需要重新評估、選用性能指標(如精度、重複性、軸外誤差)更優越的定位平台或相關技術。

執行完整的誤差預算分析可能相當複雜,建議與經驗豐富的運動控制供應商合作,他們能夠根據具體應用需求,提供專業的分析與指導。

平台技術與選擇

在為光子學應用考量高性能平台時,預期需要在軸承技術、驅動機制和運動學架構之間進行權衡;軸承將運動限制在期望的自由度上,並最小化其他方向的不必要運動;滾動元件軸承(例如,循環滾珠軸承、交叉滾柱軸承)常用於光子學應用的平台;交叉滾柱軸承提供更平穩的運動和更嚴謹的幾何性能,而循環滾珠軸承則提供更長的允許行程範圍、更高的剛性和負載能力,且價格通常較低;空氣軸承產生最平滑和最精確的運動性能,但成本較高,需要潔淨、乾燥的氣源,並且對碎屑和污染更為敏感;撓性軸承也提供優異的幾何性能,但僅限於短行程範圍,通常為 1 mm 或更短。

驅動機制也扮演著關鍵角色;間接驅動,包括滾珠螺桿、導螺桿和皮帶驅動,具有成本效益,並且能夠產生相當大的力或扭矩;然而,它們容易產生背隙和驅動螺桿節距誤差,需要定期維護和潤滑,並且可能隨時間磨損;此外,它們透過聯軸器連接到驅動軸,導致與纏繞相關的誤差;直接驅動機制不僅消除了這些誤差,而且幾乎不需要維護,並能實現更高的速度和更平滑的運動;直接驅動平台在光子學應用中具有優勢,因為其高速和平穩運動有助於提高產能和品質,從而隨著時間推移降低總體擁有成本;最終,多軸系統可以同時使用直接驅動和間接驅動平台,前者分配給性能最關鍵的軸,後者則保留給較不關鍵的支援或相鄰運動。

串聯運動學 (Serial-kinematic) 和平行運動學 (parallel-kinematic) 架構是選擇定位機構時的關鍵考量;在串聯運動學配置中,平台是堆疊的,每個平台的方位對應一個運動方向;平行運動學架構,例如六軸平台 (hexapods) 或史都華平台 (Stewart platforms)(如圖 4 所示),使用多個致動器平行運作來定位單一平台;六軸平台需要六個線性輸入——每個支柱一個——並透過運動學轉換將這些輸入轉換為移動平台的三個線性和三個旋轉輸出。

圖 4. 六軸平台是平行運動學裝置,使用六個致動器平行工作來定位一個共同平台。

圖 4. 六軸平台是平行運動學裝置,使用六個致動器平行工作來定位一個共同平台。

兩種架構都有助於三維編程和虛擬樞軸點旋轉;串聯運動學配置提供直觀的可視化和直接的編程,並且在功能點上可以更精確和可重複;它們還提供卓越的設計模組化和在 6-DOF 使用案例中更高的效率;相比之下,平行運動學架構可以提供更高的剛性、更小的外形尺寸和更清晰的負載存取;由於大多數六軸平台是螺桿驅動的,它們往往比直接驅動的串聯運動學架構慢;選擇最佳架構取決於應用的優先順序;經驗豐富的運動控制供應商可以協助指導此決策。

控制器技術與選擇

控制器的選擇和設定與平台的選擇同等重要;決定使用脈寬調變 (PWM) 或線性功率級放大器是關鍵;線性放大器提供極低的雜訊和對電磁干擾 (EMI) 的低敏感性,使其成為奈米級穩定性和最小增量運動的理想選擇;然而,它們比 PWM 驅動器更大且更昂貴;雖然 PWM 驅動器更小且更經濟,但它們可能表現出開關雜訊;選擇一個允許線性和 PWM 驅動器在系統內共存的控制器架構。

軌跡 (Trajectory) 和伺服回饋 (servo feedback) 速率是另一個重要的考量因素;高的軌跡產生速率,達到 20 kHz 或更快,有助於實現高速和高精度;較慢的軌跡速率會導致點數太少而無法完全定義期望路徑,從而產生動態位置誤差;補救措施包括以較慢速度運行或提高軌跡速率;一些控制器甚至允許在軌跡點之間進行樣條插值 (spline interpolation),以進一步最小化追隨誤差 (following error)。

選擇提供自動化對位演算法的控制器對產能有極大的益處;這些演算法對於識別首次光 (first light),然後有效地搜尋峰值功率傳輸特別有用;存在許多不同的對位技術,例如螺旋掃描 (spiral scan)、光柵掃描 (raster scan)、爬山掃描 (hill-climb scan) 等;領先的運動控制供應商可以協助為您獨特的製程選擇和優化搜尋程序;儘管如此,對位演算法的精確度取決於它們所控制的平台。

與運動控制供應商合作

為光學和光子學對位應用定義運動系統,需要與了解您技術和商業挑戰的供應商密切合作;熟練的供應商會提出詳細問題來評估您的優先事項,並提供具有明確權衡取捨的多種解決方案,幫助您做出明智的決定;一個能夠識別您的需求並投入於您成功的供應商,可能會提出一個包含多種解決方案的框架,特別是當權衡取捨很細微時;不要猶豫詢問供應商過去如何應對類似的運動挑戰,並務必索取相關的測試資料和性能曲線圖以降低技術風險;評估供應商協助您從實驗室過渡到工廠的能力和經驗;以技術和經濟上可行的方式擴大規模至關重要,但常常被忽視;此外,考慮供應商的全球佈局,以確保他們能夠為本地化的研發工作和更大型的全球生產設施提供服務。

精密運動控制是許多尖端光子製程的基礎面向,值得充分考慮;無論您是在製造、檢測、對位還是接合,對精密運動原理有基本的理解對於有效與供應商互動,並選擇能最大化您效能的供應商至關重要;理想的運動控制供應商將作為投資於您長期成功的合作夥伴,與您一同引導您的精密運動控制旅程。

焦點產品

Aerotech 六軸 (6-DOF) Hexapods 定位系統

Aerotech 的六軸 (6-DOF) Hexapods 定位系統(亦稱為 Stewart 平台)為市場提供了高性能的六自由度運動控制解決方案,這類系統以其領先業界的保證精度著稱,Aerotech 公開其規格與性能曲線,確保達到次微米級的定位精度,甚至可執行 20 奈米 (nanometer) 級別的步進運動,並經過外部設備驗證。

核心優勢與應用領域:

Aerotech Hexapods 系統的核心優勢在於其:

- 超高精度:

提供市場上最精確的運動控制技術之一,並有數據保證。 - 可靠性:

設計堅固耐用,能夠適應全天候 (24/7) 的高負載工業運行環境。 - 單一控制器:

透過 Aerotech 強大且使用者友善的單一控制器即可管理所有運動軸,並支援即時運動模擬與視覺化,簡化了編程、整合與操作的複雜性。

這些高性能的六軸平台適用於對精度、穩定性及多自由度運動有嚴格要求的應用,例如:

- 光子器件操作與對準

- 半導體製程與精密檢測

- 航太與衛星傳感器測試

- 同步加速器與光束線樣品操作

- X 射線繞射

- 醫療與生物技術領域的高精度運動控制

系列產品與客製化能力:

Aerotech 提供了包括 HEX150、HEX300、HEX500 系列在內的標準化六軸平台產品線,可滿足從 7.5 公斤到 200 公斤等級的不同負載能力需求;不僅如此,面對標準品無法滿足的特殊應用,Aerotech 及台灣合作夥伴 奧創系統 還提供專業的客製化六軸 (6-DOF) Hexapods 定位系統與解決方案,服務範圍涵蓋特殊的安裝介面、線纜配置、行程範圍調整乃至真空環境兼容性等深度設計修改,以精確滿足客戶的獨特需求。

了解更多六軸平台解決方案

References

[1] Slocum, A. (1992). Precision Machine Design. Society of Manufacturing Engineers.

作者介紹

Brian Fink 是 Aerotech 負責平台、馬達、六足平台及其他機械裝置的產品經理;他在精密運動控制領域擁有超過 15 年的經驗,曾擔任研發、應用工程、銷售和市場行銷等職位;Fink擁有匹茲堡大學機械工程和企業管理碩士學位。