汽車應用中高分子材料特性之表徵與應用分析

汽車產業材料測試需求與重要性

隨著自動駕駛與高階駕駛輔助系統(ADAS)的快速發展,毫米波雷達已成為車輛感測系統的關鍵元件之一,這些雷達多被安裝於車頭保險桿或徽飾後方以達到隱藏式外觀設計;然而保險桿材料需同時兼顧美觀、機械強度與電磁波透射特性,這對材料工程師而言是極具挑戰的任務。

若材料或塗層在高頻範圍(76 GHz 至 81 GHz)內產生過高的雷達波衰減,將嚴重影響偵測距離與精度,因此準確分析聚合物材料的介電常數與損耗因子之特性,成為設計雷達透波保險桿、雷達罩(radome)及其塗裝系統的重要前提。

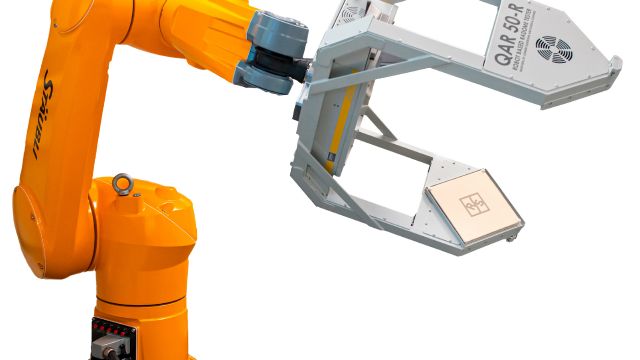

傳統上,業界多採用準光學或波導量測系統搭配向量網路分析儀(VNA)進行測試,但這些系統配置複雜且成本高昂,R&S®QAR50 汽車雷達罩測試儀能以更簡化的方式進行高頻材料特性分析,協助研發人員快速建立材料模型,並優化設計;以下內容將說明如何利用 R&S®QAR50 在汽車雷達頻段中進行材料介電特性之量測與模擬,並探討其在實際應用層面的價值。

應用背景:保險桿材料結構與層次分析

汽車保險桿通常由多層結構組成:結構基材、底漆層、色漆層及透明保護層。

- 基材層:

主要為聚丙烯(PP)或聚碳酸酯(PC),負責外型結構,並可添加填料以增強抗紫外線性、剛性或雷達波穿透性。 - 底漆層:

提升塗料附著力,厚度僅數微米。 - 色漆層:

提供外觀顏色與遮蔽性,厚度依顏料濃度而異。 - 透明層:

保護漆面免受環境影響。

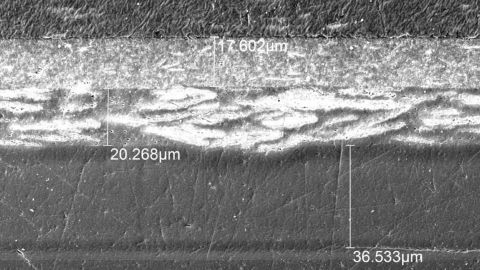

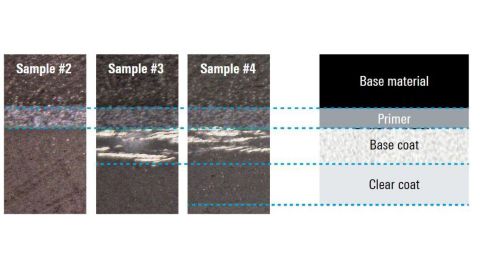

在雷達頻段中必須精確掌握每一層的厚度與介電特性,厚度可透過掃描式電子顯微鏡(SEM)量測,如圖 1 所示。

汽車保險桿樣品的顯微橫截面圖。由上至下分別為透明層、色漆層、底漆層與基材層(PP)。

逐層量測與分析流程

每一層需分別進行特性量測,測試流程如下:

- 先分析基材層。

- 於基材上塗覆底漆後再分析。

- 依序加入色漆與透明層後重複測試。

由於準備截面樣品需破壞樣本,所有射頻量測應於破壞前完成,以下介紹利用 R&S®QAR50 進行射頻(RF)分析的方法。

Rohde & Schwarz 解決方案:以 R&S®QAR50 估算介電常數

材料的介電常數(εr)決定電磁波在其中的傳播速度,介電常數愈高,波長愈短;在真空中,波長 λ0 = c0 / f。

對於頻率 fradar = 76.5 GHz 時,λ0 = 3.92 mm;若材料介電常數 εr = 2.5,則波長 λm = λ0 / √εr = 2.34 mm。

R&S®QAR50 可透過相位差測量推算材料的介電常數,假設樣品厚度已知。

相位差法則:

相位(Φ)與距離(d)在自由空間的關係為:Φ = 360° × d / λ0

若材料介電常數為 εr,則可根據相位變化 δΦ 推算 εr。

例如,一片厚度 2.92 mm、介電常數約 2.5 的 PVC 板,其相位差 δΦ 約為 158°,R&S®QAR50 可量測實際相位差,並由公式反推介電常數。軟體同時考慮相位週期性(多個 360° 倍數)的可能性。

樣品量測實例:塗漆保險桿樣品

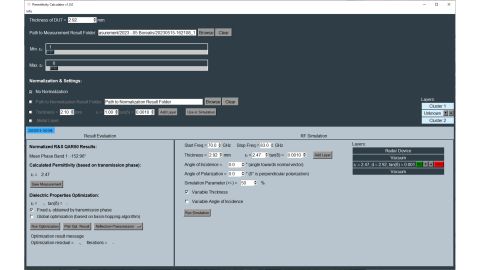

利用四組樣品(基材、底漆、色漆、透明層)進行量測。

基材層輸入介電計算器後,76.5 GHz 時相位差約 153°,計算得 εr = 2.47。

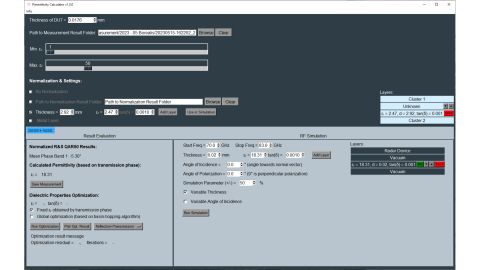

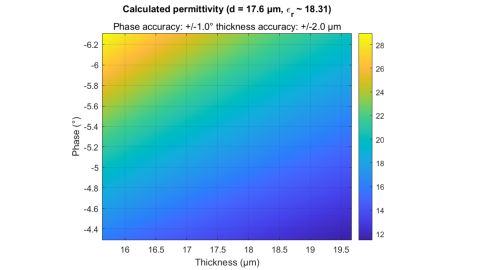

基材 PP 厚度為 2.92 mm,相位差為 -153°,計算結果 εr = 2.47;接著以該基材作為歸一化層,再測量底漆層,根據底漆厚度與相位變化 5.3°,推得 εr = 18.3。

在軟體中新增歸一化層以分析底漆、色漆與透明層。

顯微圖(圖 4)顯示不同樣品之間塗層厚度差異明顯,應在計算時特別注意。

不同加工樣品的顯微圖,顯示各層厚度差異(樣品 #1 為原始 PP,未顯示)。

結果評估與射頻模擬

完成樣品量測後,軟體將自動產生評估與模擬結果,相對介電常數的準確度取決於相位測量與厚度測量的精度。

厚度與相位測量誤差對介電常數計算結果的影響(以塗層為例)。

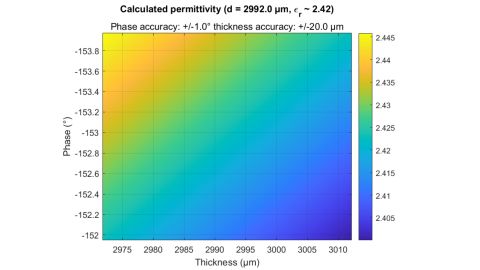

厚度誤差 ±20 μm 對基材樣品介電常數的影響(εr = 2.42, 厚度 2.92 mm)。

結果顯示:對薄層高介電常數材料(如塗料),量測誤差影響極大;對厚層低介電常數材料(如 PP、PC)則相對較小。

介電特性優化與損耗因子分析

模擬雷達罩層結構時,需同時掌握介電常數(εr)與損耗因子(tan δ),R&S®QAR50 的介電計算器內建優化功能,可根據量測與模擬結果自動估算最適參數,使用者可選擇:

- 固定 εr 僅優化 tan δ。

- 同時優化 εr 與 tan δ(適用於複雜材料)。

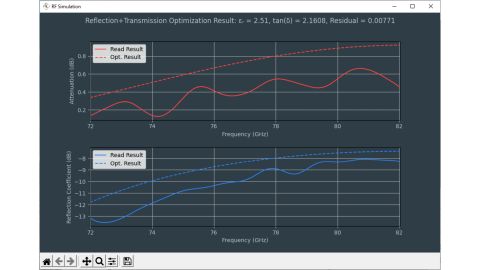

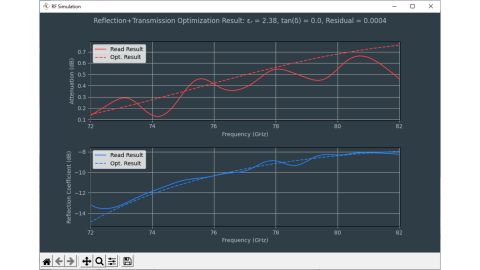

優化後可繪出實測與模擬頻率響應曲線。

固定介電常數下的優化結果。

同時優化介電常數與損耗因子的結果。

殘差越低代表擬合越佳,該數據可進一步輸入至層結構優化模組中。

層結構厚度與角度模擬

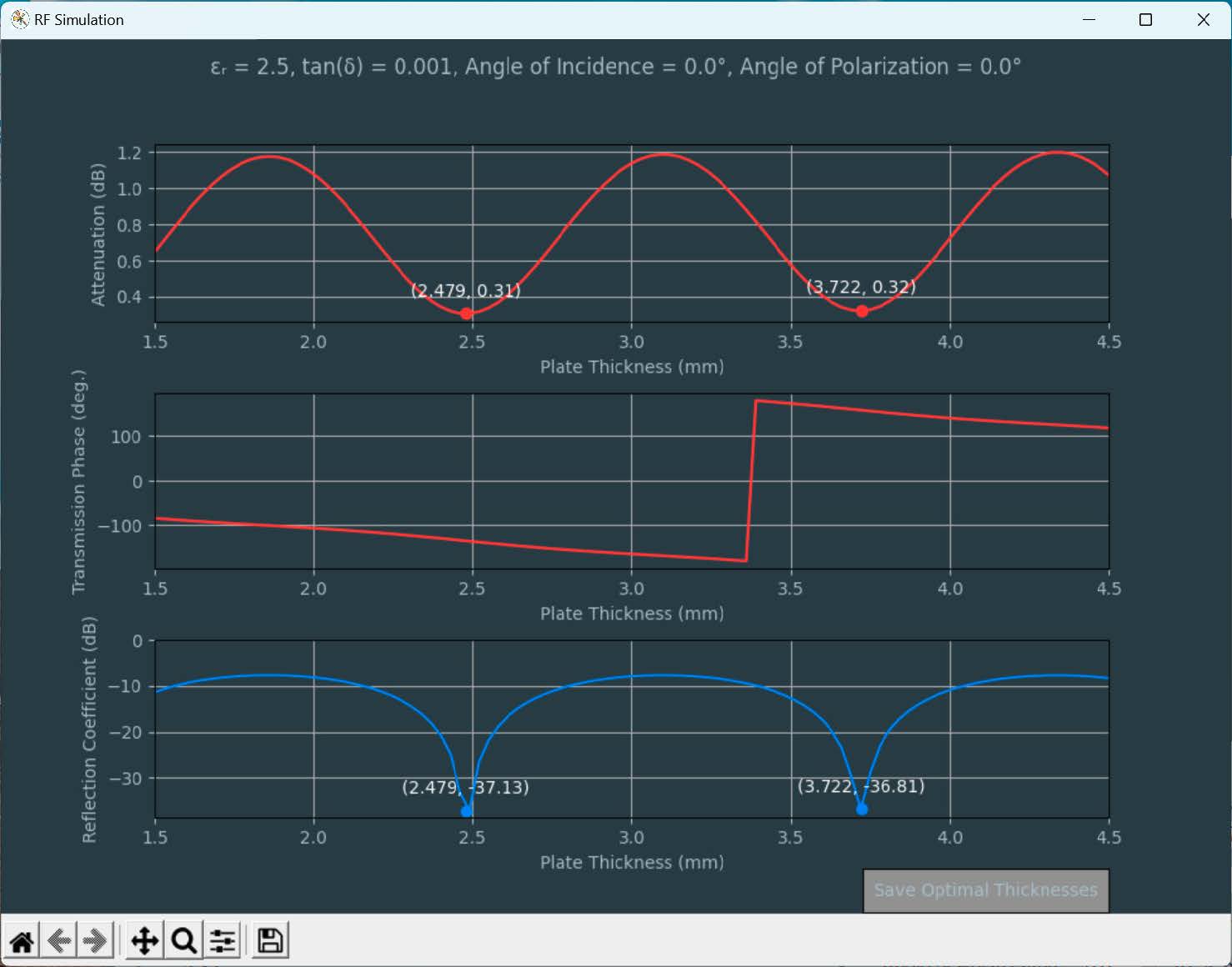

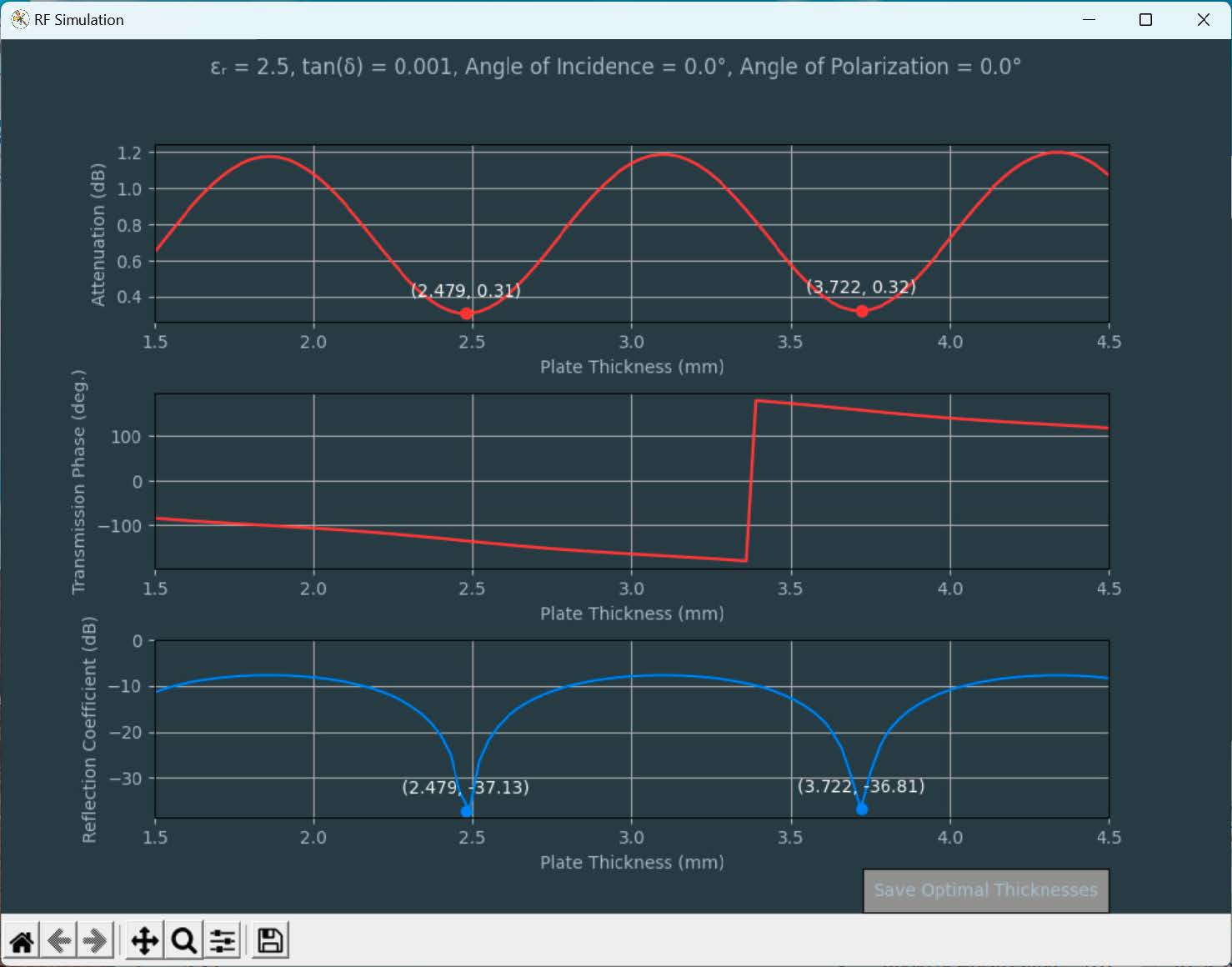

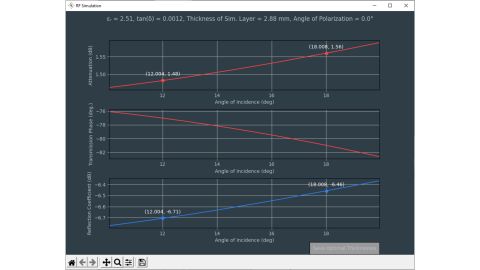

軟體右側的層優化工具可模擬多層塗層的射頻效應,例如:單層材料 εr = 2.51、tan δ = 0.0012,最佳厚度為 2.47 mm。

單層材料之射頻模擬結果。

若在其上增加一層厚度 20 μm、εr = 15、tan δ = 0.02 的塗料,則最佳基材厚度變為 2.31 mm。

加入高介電常數塗層後之模擬結果。

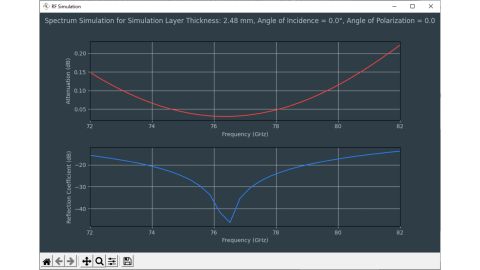

此外,可進一步模擬不同入射角與極化條件下的響應。

相對介電常數 2.5、厚度 2.48 mm 樣品的頻率響應圖。

模擬不同安裝角度下的雷達罩性能變化。

模擬結果顯示,入射角與極化方向會顯著影響最佳厚度與穿透性能,需在設計階段一併考慮。

結合 R&S®QAR50 與介電計算軟體,可建立一套完整的高頻材料特性分析流程,透過傳輸損耗、相位與反射量測,可準確求得材料的介電常數與損耗因子,再配合射頻模擬工具,能優化各層厚度設計,使雷達罩於 76–81 GHz 頻段達到最佳透波性能,此技術為汽車製造商與材料供應商提供可靠的量測基礎與設計依據,加速雷達系統整合與車體外觀設計的協同開發。

R&S®QAR50 產品型錄下載 >