克服微觀挑戰,實現工業級穩健性與高產能的奈米製程

突破奈米尺度限制,驅動精密光學高效量產

作者:RJ Hardt,Peak Metrology 總裁光學元件製造商深知,圍繞著自動化所帶來的成本節省效益,建立成熟的工業化製程至關重要。這些製程使得光學元件在眾多對速度和頻寬要求嚴苛的市場中得以實現經濟高效的生產,例如資料通訊、電信以及商業感測等領域。然而,驅動這些元件的技術正不斷演進,以滿足市場未來的需求,這也迫使產品製造實務必須隨之跟進。

一些顛覆性的技術,包含晶片級光學功能的進展以及元件互連的小型化,已迫使大規模生產環境不得不採用全新且未經驗證的製造流程。過去以數十微米 (micrometers) 為量測單位的元件組裝與對位公差,如今則需以奈米 (nanometers) 等級進行嚴格檢視。舉例來說,晶片級光學元件的設計中普遍包含僅數百奈米寬的波導,其與外部元件或光纖的對位公差可能僅有數十奈米。若在組裝過程中未能達到這些公差要求,將導致衰減與訊號損失,進而影響元件的功能性。儘管光學研究實驗室已在奈米尺度製程上取得諸多進展,但要將相同的技術應用於工業自動化製程絕非易事,且伴隨著顯著的風險。

幸運的是,透過選擇合適的自動化設備,開發具備足夠穩健性與產能的生產平台所伴隨的風險是可以降低的。

為何奈米級製造帶來新挑戰

諸如光學對位、元件置放以及自動化測試等製程,在奈米尺度上面臨新的障礙,主要是因為相較於其前身的微米級製程,外部影響在奈米層級更為顯著。自動化硬體的有限機械剛性、自動化與製程工具間的嚴格協調要求,以及各種控制系統元件所引發的電氣雜訊,都加劇了奈米層級的寄生誤差 (parasitic errors)。此外,生產環境相較於理想的實驗室環境,會帶來更多的環境挑戰。與生產相關的影響因素,包括來自共存機器的震動、溫度變化,以及嚴苛的機器產能要求,在奈米尺度下要消除這些影響的難度呈指數級增長。

目前的大量製造生態系統受限於其可運作的尺度,轉向奈米級組裝尺度,需要精確的自動化確定性與控制能力,而這正是當前光學元件製造領域多數尚未掌握的技術,挑戰雖然眾多,但在降低奈米級光學元件製造製程相關風險方面,已取得了長足的進步。

將實驗室製程轉移至工業應用

現有許多自動化技術適用於實驗室環境下的光學元件組裝,需注意的是,這些技術在轉移到工業環境時可能存在缺陷,但在實驗室驗證階段通常能符合預期,排除了製造產能要求以及生產現場的嚴苛環境後,研發製程工程師便能從各式各樣的自動化設備中進行選擇。

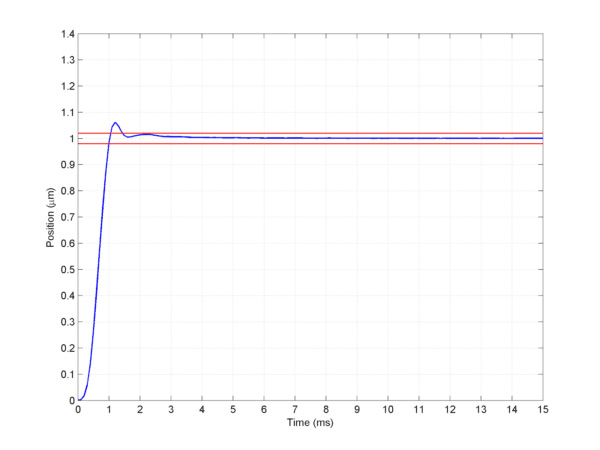

從元件定位設備的角度來看,採用伺服 (servo)、步進 (stepper) 或壓電 (piezoelectric) 技術都是高精度元件對位與置放的可行選項,例如,高彈性、六自由度的伺服驅動六足平台 (servo-driven hexapods) 能夠達到 20 奈米 (nanometers) 的增量運動與高精度多軸定位(參見圖 1),另一個例子是,壓電致動器 (piezoelectric actuators) 能以極快的安定時間實現極其微小的移動(參見圖 2)。

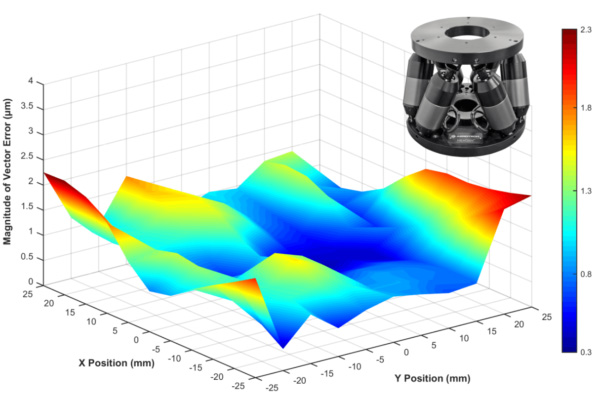

圖 1. 使用 Aerotech HEX300-230 六軸六足平台所繪製的 XY 平面定位誤差圖,在 50 x 50 mm 的範圍內,誤差控制在 2.3 微米 (microns) 以下。

圖 2. 展示 Aerotech QNP-L 線性壓電致動平台執行 1 微米 (micrometer) 移動,並在 2 毫秒 (milliseconds) 內安定至 ±10 奈米 (nanometers) 的圖表。

最終,實驗室自動化的目標是驗證一種可用於更大批量生產光學元件的製程,以實現規模經濟的成本節省,有鑑於此,在研發階段選擇同樣適用於生產環境的自動化技術至關重要,生產環境需要穩健的製造設備與演算法,能夠承受物理干擾和操作人員失誤,此外,所選的自動化設備必須滿足資本設備的成本驅動因素,例如產能、使用壽命和維護。

每種應用於光學元件製造的自動化技術都存在權衡取捨,但以下提供一些通用準則,以協助選擇合適的設備。

穩健性至關重要

自動化系統的穩健性是指機械硬體及其相關控制系統隨時間推移,抵抗如機械磨損和電氣雜訊等外部影響的能力,有方法可以確保平台的穩健性,但也存在許多潛在的陷阱;例如,選擇接觸式螺桿或齒輪傳動的定位致動器 (actuator),會增加磨損的機率,並降低隨時間維持奈米級定位的可能性,另一個陷阱是選擇會產生電氣雜訊的控制系統,這些雜訊可能污染來自製程設備(如光功率計)的訊號。

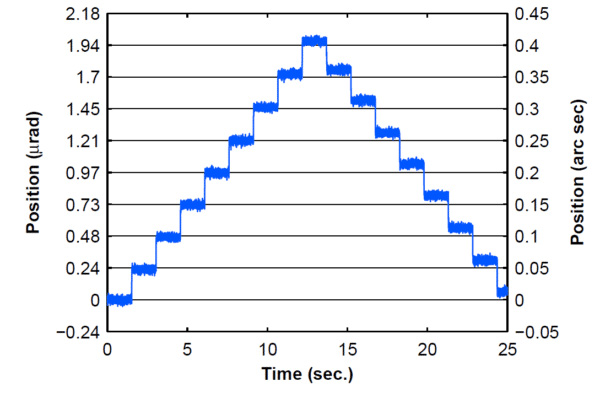

一個實現穩健性的理想解決方案是使用直接驅動 (direct-drive)、非接觸式馬達,並搭配低雜訊放大器,這類馬達沒有會導致磨損的接觸點,而低雜訊線性放大器則消除了常見伺服馬達脈寬調變 ( PWM) 方法相關的有害電氣開關雜訊,這種類型的系統能夠實現長期的奈米級線性和旋轉對位公差(參見圖 3 和圖 4)。

圖 3. 顯示線性伺服馬達機械平台進行單一奈米 (nanometer) 運動的圖表。

圖 3. 顯示線性伺服馬達機械平台進行單一奈米 (nanometer) 運動的圖表。

圖 4. Aerotech FiberMaxHP 六自由度直接驅動定位系統。

圖 5. 顯示旋轉直接驅動平台進行 0.05 角秒 (arc second) 增量運動的圖表。

圖 6. Aerotech BLMSC 線性伺服馬達,包含非接觸式磁鐵陣列和密集的銅線圈結構,兩者之間由一層薄薄的空氣隔開,以減少長期磨損。

前期設備成本始終是一個考量因素,但自動化平台的穩健性可以顯著降低機器的總體擁有成本,應在前期預算規劃中納入考量,採用伺服驅動、非接觸式馬達可減少自動化平台老化後進行大規模維護或更換的需求,這使得同一套設備得以重複使用,以自動化多代光學元件的組裝。

以穩健性有限的平台為例,我們可以參考採用應變規回饋 (strain-gauge feedback) 的壓電步進致動器,它們常因成本較低和體積較小而被選用,但長期成本可能遠高於其他技術,由於步進機制的接觸磨損和應變規感測器的疲勞磨損,它們在工業環境中的使用壽命往往較短,可能需要頻繁更換;最終,這使得長期使用變得困難,而採用其他具備較高前期成本的可用技術,例如伺服馬達或撓性結構壓電致動器,則變得更具吸引力。

產能至關重要

通常可以透過自動化提高機器的產能來降低製造光學元件的成本,然而,在奈米尺度下操作的同時提高製程動態性能並非易事,首先,選擇正確的機械硬體將對可達成的系統動態性能產生重大影響;其次,製程設備必須與自動化定位設備緊密結合,以便製造平台能夠做出快速且明智的決策,光功率偵測器和其他工具用於製程決策,這些裝置與自動化任務之間的任何相關延遲都會增加製造光學元件所需的時間。

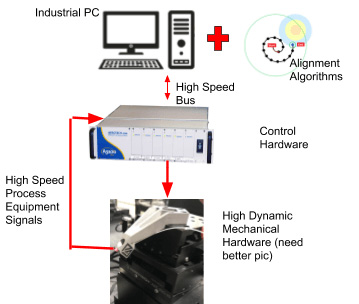

圖 7. Aerotech 工業機器控制器及相關硬體示意圖,此系統協調來自光學製程設備的高速訊號與高精度定位裝置。

圖 7. Aerotech 工業機器控制器及相關硬體示意圖,此系統協調來自光學製程設備的高速訊號與高精度定位裝置。

對於高動態、奈米級應用,壓電 (piezoelectric) 和直接驅動伺服馬達平台是理想的機械組件,相較於螺桿或齒輪驅動系統等其他技術,它們能利用控制系統更多的頻寬,最終,這將縮短運動曲線的執行時間並提高機器產能;此外,選擇一個允許將高速製程工具直接整合到自動化演算法中的控制系統至關重要,被組裝零件的位置與來自各種製程裝置的輸出之間的協調,需要以盡可能低的延遲來完成,在此情況下,內建於韌體層級的對位和資料收集演算法可縮短製程完成所需的時間,圖 7 展示了一個理想的控制網路,用於協調製程工具和自動化設備,並著重於產能 (throughput)。

奈米製程的未來

隨著光學元件持續為眾多不同產業的產品創新鋪路,及時解決製造方面的疑慮將至關重要,更快、更大批量地將這些新元件推向市場,對於整個光學元件市場的成長至關重要,能夠將生產思維融入其研發工作的公司,將在競爭中取得先機;此外,優先考量自動化系統的穩健性和產能將有助於指導選擇合適的設備,對於下一代光學元件製造製程而言,這兩者在決定奈米級 (nanoscale) 性能方面都佔有一席之地。

焦點產品

Aerotech 六軸 (6-DOF) Hexapods 定位系統

Aerotech 的六軸 (6-DOF) Hexapods 定位系統(亦稱為 Stewart 平台)為市場提供了高性能的六自由度運動控制解決方案,這類系統以其領先業界的保證精度著稱,Aerotech 公開其規格與性能曲線,確保達到次微米級的定位精度,甚至可執行 20 奈米 (nanometer) 級別的步進運動,並經過外部設備驗證。

核心優勢與應用領域:

Aerotech Hexapods 系統的核心優勢在於其:

- 超高精度:

提供市場上最精確的運動控制技術之一,並有數據保證。 - 可靠性:

設計堅固耐用,能夠適應全天候 (24/7) 的高負載工業運行環境。 - 單一控制器:

透過 Aerotech 強大且使用者友善的單一控制器即可管理所有運動軸,並支援即時運動模擬與視覺化,簡化了編程、整合與操作的複雜性。

這些高性能的六軸平台適用於對精度、穩定性及多自由度運動有嚴格要求的應用,例如:

- 光子器件操作與對準

- 半導體製程與精密檢測

- 航太與衛星傳感器測試

- 同步加速器與光束線樣品操作

- X 射線繞射

- 醫療與生物技術領域的高精度運動控制

系列產品與客製化能力:

Aerotech 提供了包括 HEX150、HEX300、HEX500 系列在內的標準化六軸平台產品線,可滿足從 7.5 公斤到 200 公斤等級的不同負載能力需求;不僅如此,面對標準品無法滿足的特殊應用,Aerotech 及台灣合作夥伴 奧創系統 還提供專業的客製化六軸 (6-DOF) Hexapods 定位系統與解決方案,服務範圍涵蓋特殊的安裝介面、線纜配置、行程範圍調整乃至真空環境兼容性等深度設計修改,以精確滿足客戶的獨特需求。

了解更多六軸平台解決方案

迎向精密製造新紀元:我們的雷射自動化加工系統解決方案

正如光學元件製造正從微米邁向奈米精度,現代工業對精密加工的要求已達前所未有的高度。面對小型化、複雜化與量產效率的多重挑戰,您需要的不僅是設備,更是能克服震動干擾、實現精確控制並確保長期穩定的整合解決方案。我們的雷射自動化加工系統,正是為此而生,助您在激烈競爭中脫穎而出。

高階振鏡雷射掃描與伺服雷射加工系統

結合振鏡 (Galvo) 的極致掃描速度與伺服系統的大範圍、高精度運動控制,此系統能同時滿足高速標刻、精密焊接或複雜圖案切割等多樣化需求,克服傳統單一系統在速度或範圍上的限制,實現奈米級精度下的高效產出;了解更多 >

3D Galvo 雷射掃描頭與伺服控制系統

專為三維工件與曲面加工設計。3D 振鏡掃描頭能在 Z 軸動態聚焦,搭配精密的伺服控制系統,即使在複雜的 3D 輪廓上也能實現高速、均一且精確的雷射加工,完美應對模具蝕刻、曲面標記、3D 列印後處理等挑戰;了解更多 >

三軸龍門式光纖雷射切割系統

採用高剛性龍門結構,確保高速運動下的穩定性與重複定位精度,有效抑制環境震動干擾。結合高效率、低維護的光纖雷射,為金屬板材或其他大尺寸材料提供無與倫比的切割速度與斷面品質,是實現工業級穩健性與高產能切割作業的標準配備;了解更多 >

三軸龍門式光纖雷射加工系統

延續龍門結構的穩定優勢,此系統不僅限於切割,更能整合焊接、鑽孔、表面處理等多種光纖雷射應用。提供寬廣的加工範圍與優異的承載能力,滿足您從原型製作到大規模量產的多元需求,一個平台,多種可能;了解更多 >

3D 雷射加工系統

超越傳統 2.5D 加工,此系統具備真正的多軸聯動能力,能對任意複雜的三維物件進行精密的雷射加工,無論是增材製造、精密減材還是表面改質,應對航空航太、醫療器材等領域的嚴苛要求;了解更多 >

整合式雷射加工系統

將雷射源、運動控制、視覺系統、上下料模組等完美整合於單一平台。我們提供的不僅是硬體,更是經過深度優化與驗證的完整加工流程,大幅縮短您的系統整合時間與風險,實現開箱即用的高效生產;了解更多 >

多工精密製造系統

打破單一製程限制,將雷射加工(如切割、焊接、標刻)與CNC 銑削、精密量測等工藝整合於同一系統。實現工件在一次裝夾下完成多道精密工序,大幅提升加工效率與精度,特別適用於需要複合製程的高附加價值零件生產;了解更多 >

七軸雷射動態控制系統

結合六軸機械手臂的靈活姿態與高精度線性軸或旋轉軸,提供七軸聯動的超高自由度。無論是大型複雜曲面,還是微小零件的精細加工,都能實現無死角、高動態的雷射精密控制,是應對高階雷射應用的終極解決方案,了解更多 >

雷射自動化加工系統應用比較表

下表協助快速比較不同雷射自動化加工系統的特點與主要應用場景,以便根據具體需求選擇最合適的解決方案。

|

系統名稱 |

主要特點與優勢 |

理想應用場景 |

|

高階振鏡雷射掃描與伺服雷射加工系統 |

結合振鏡高速掃描與伺服大範圍高精度運動,速度與精度兼具。 |

高速標刻、精密焊接、複雜圖案切割、需要大範圍與高精度結合的應用。 |

|

3D Galvo 雷射掃描頭與伺服控制系統 |

具備 Z 軸動態聚焦能力,可在複雜 3D 曲面上實現高速、均一、精確加工。 |

3D 工件、曲面加工、模具蝕刻、曲面標記、3D 列印後處理。 |

|

三軸龍門式光纖雷射切割系統 |

高剛性龍門結構,穩定性與重複定位精度高,適合大尺寸材料高速、高品質切割。 |

金屬板材切割、其他大尺寸平面材料切割、要求高穩定性與高產能的切割作業。 |

|

三軸龍門式光纖雷射加工系統 |

延續龍門穩定性,整合切割、焊接、鑽孔、表面處理等多種光纖雷射應用,加工範圍廣。 |

多元化平面加工(切割、焊接、鑽孔等)、原型製作到大規模量產。 |

|

3D 雷射加工系統 |

真正的多軸聯動能力,可對複雜三維物件進行精密加工(增材、減材、表面改質)。 |

複雜 3D 工件加工、航空航太、醫療器材、高精度三維結構製造。 |

|

整合式雷射加工系統 |

將雷射、運動、視覺、上下料等整合於單一平台,提供深度優化、開箱即用的完整加工流程。 |

需要快速導入、降低整合風險、一站式解決方案的應用、確保精確協調的奈米級製程。 |

|

多工精密製造系統 |

整合雷射加工與 CNC 銑削、量測等工藝,實現一次裝夾完成多道工序,提升效率與精度。 |

需要複合製程的高附加價值零件生產、減少工件重複裝夾誤差。 |

|

七軸雷射動態控制系統 |

結合六軸機械手臂與高精度軸,提供七軸聯動的超高自由度與靈活度,實現無死角、高動態精密控制。 |

大型複雜曲面加工、微小零件精細加工、機器人自動化產線中的高階雷射應用。 |

關於作者

RJ Hardt 是 Peak Metrology 的總裁,該公司為 Aerotech 旗下專注於表面量測設備的公司,他在直接與客戶合作導入運動控制與自動化技術方面擁有十多年的經驗。