深入解析 MIL-STD-883 高溫操作壽命 (HTOL) 測試方法 1005

半導體可靠度之基石:高溫操作壽命 (HTOL) 測試的基礎原理

可靠度的重要性與加速老化概念

在微電子領域,可靠度並非一項可有可無的附加屬性,而是決定產品成敗與系統安全的基石,對於應用於汽車、航太、軍事及醫療等安全關鍵 (safety-critical) 系統的半導體元件而言,其長期穩定運行的能力至關重要,任何潛在的失效都可能導致災難性後果並產生巨額的召回成本;高溫操作壽命 (High Temperature Operating Life, HTOL) 測試,正是在此背景下應運而生,成為業界評估與量化半導體元件長期可靠度的標準方法。

HTOL 測試的核心原理在於「加速老化」,由於半導體元件的預期壽命長達數年甚至數十年,在正常使用條件下進行完整的壽命驗證是不切實際的;因此,HTOL 測試透過將待測元件 (Device Under Test, DUT) 置於嚴苛的環境下——即同時施加高溫(通常為 125°C 或更高)與電性應力(通常為最大額定電壓或更高)——來模擬並加速其自然老化過程,這種方法可以在數百至數千小時的測試時間內,濃縮元件長達數年的操作壽命,從而有效地在數週或數月內揭示出那些在正常使用多年後才會出現的潛在失效機制,透過精確控制應力條件,工程師可以計算出一個「加速因數」(Acceleration Factor, AF),該因數建立了加速測試時間與實際使用壽命之間的數學關係,使得在短時間內預測長期可靠度成為可能。

浴缸曲線與 HTOL 的關聯性

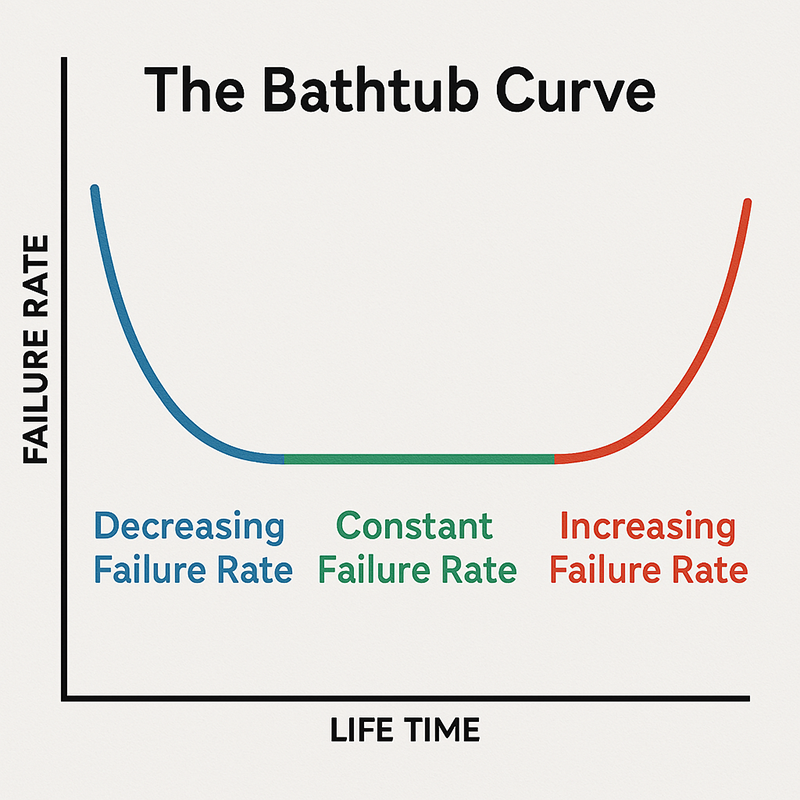

產品的生命週期失效模式通常可以用一條形似浴缸的曲線來描述,即「浴缸曲線」(Bathtub Curve),它將產品的壽命劃分為三個截然不同的階段,而 HTOL 測試在這三個階段中都扮演著關鍵角色。

「浴缸曲線」(Bathtub Curve) 產品壽命劃分為三個的階段

- 早期失效期 (Infant Mortality): 此階段的特點是失效率由高點迅速下降,失效主因通常源於製造過程中的缺陷、材料瑕疵或設計弱點,HTOL 測試,特別是其衍生應用「預燒」(Burn-in, BI),其目的就在於篩除這些體質孱弱的早期失效產品,從而降低早期壽命失效率 (Early Life Failure Rate, ELFR),此階段的失效率通常以百萬分之幾 (Parts Per Million, PPM) 來衡量。

- 隨機失效期 (Useful Life): 在此階段,失效率達到最低點並維持相對恆定;失效通常由隨機事件(如電性過應力, EOS)引起,而非系統性的老化;HTOL 測試在此階段的目標是驗證元件設計的穩定性與強健性,確保其在預期的使用壽命內能維持極低的失效率,滿足可靠度目標。

- 耗損失效期 (Wear-out): 當元件因材料老化和累積損傷而開始系統性地退化時,失效率會急劇上升,進入耗損期;HTOL 測試對於預測此階段的起始點至關重要,透過加速老化,製造商能夠評估元件的內在壽命極限,為產品的生命週期規劃提供依據,避免在市場上發生大規模的過早失效。

HTOL 觸發的關鍵失效機制

HTOL 測試並非盲目地施加壓力,而是科學地針對半導體中已知的、與時間、溫度和電壓相關的物理退化機制進行加速,成功觸發並分析這些機制,是 HTOL 測試的核心價值所在,主要的失效機制包括:

- 電子遷移 (Electromigration): 在高電流密度下,金屬導線中的金屬離子會因電子動量傳遞而被推擠移動,逐漸形成空洞 (voids) 或小丘 (hillocks),最終導致導線開路或相鄰導線短路,高溫會顯著加速此過程。

- 時間相依性介電質崩潰 (Time-Dependent Dielectric Breakdown, TDDB): 在持續的電場作用下,閘極氧化層等絕緣介電質會逐漸形成漏電路徑,最終導致永久性的崩潰,高溫和高電壓是加速 TDDB 的主要因素。

- 熱載子注入 (Hot Carrier Injection, HCI): 在電晶體通道中的高電場區域,電子或電洞可能獲得足夠的能量(成為「熱載子」),並注入到閘極介電質中。這些被捕獲的載子會改變電晶體的閾值電壓 (Vth),導致其性能隨時間退化。

- 封裝相關問題 (Assembly and Packaging Concerns): 熱應力同樣會考驗元件的封裝結構,可能引發晶片與基板間的脫層、焊線的鍵合失效或封裝材料的劣化等問題。

HTOL 測試的價值不僅在於通過一項標準,更在於它扮演著一個強大的診斷工具角色,它所揭示的失效數據為設計和製程工程師提供了寶貴的回饋,例如,若測試結果顯示平均失效時間 (MTTF) 低於預期,工程師便可能需要重新評估所使用的材料或調整製造流程,以提升產品的內在可靠度,這種從「驗證」到「改進」的閉環回饋,是 HTOL 在半導體產業中不可或缺的戰略意義所在。

核心可靠度指標:FIT 與 MTTF

HTOL 測試的最終產出是可量化的可靠度數據,其中最重要的兩個指標是 FIT 和 MTTF。

- FIT (Failure In Time): 即「時基故障率」,定義為在 109(十億)個元件-小時的操作時間內發生一次失效,FIT 是半導體業界表達失效率的標準單位,例如,一個元件的失效率為 10 FIT,代表預期每十億個元件-小時的總操作時間內會出現 10 次失效。

- MTTF (Mean Time To Failure): 即「平均失效時間」,指不可修復元件從開始使用到發生失效的平均時間,MTTF 是失效率 (λ) 的倒數,即 MTTF=1/λ,HTOL 測試數據透過加速因數轉換後,可用於估算元件在正常操作條件下的 MTTF。

這兩個指標為產品的可靠度提供了一個具體的、可比較的基準,是制定保固政策、進行系統級可靠度預估以及滿足客戶規格要求的基礎。

軍規標準的嚴苛要求:MIL-STD-883 深度剖析

MIL-STD-883 概論:為極端環境而生

MIL-STD-883 是由美國國防部制定的一套針對微電子元件的測試方法標準,其目的在於建立統一的測試方法、控制程式,以篩選出適用於軍事和航太電子系統的元件,這些應用環境的共同特點是極端嚴苛,元件必須能夠承受劇烈的溫度變化、衝擊、振動以及潮濕等自然因素的侵蝕。

該標準的核心理念是定義一套在實驗室中可實現的測試條件,而其測試結果應能等同於元件在實際服役環境中的表現,從而確保測試結果的可再現性與可信度,MIL-STD-883 涵蓋了一整套全面的環境與機械應力測試,除了壽命測試外,還包括熱衝擊(方法 1011)、溫度循環(方法 1010)、恆定加速度(方法 1013)、防潮性(方法 1004)等多種測試方法,在這一龐大的測試框架中,方法 1005「穩態壽命測試」是評估元件在持續工作應力下長期可靠度的核心程式。

核心測試方法:方法 1005 穩態壽命測試

方法 1005 (Method 1005, Steady-State Life) 是 MIL-STD-883 中對 HTOL 測試的具體實施規範,其明確目標是驗證元件在特定條件下長時間工作的可靠度,並確保測試結果能夠超越「早期失效」階段,真正反映產品的內在壽命特性。

測試條件與程式

方法 1005 對測試流程有著明確的規定,標準的壽命測試時長為至少 1000 小時,環境溫度則要求維持在 +125°C,標準同時允許進行加速壽命測試,即在更高的溫度下(例如 +175°C)進行測試,但測試時間必須根據阿倫尼烏斯方程式 (Arrhenius equation) 進行換算,以確保其施加的總體應力等效於 1000 小時/125°C 的基準條件。

為防止不切實際的失效模式,標準也對元件的最大結點溫度 (Tj) 設有上限,例如:S 級產品不得超過 175°C,B 級產品不得超過 200°C;測試完成後,元件必須在規定的時間視窗內(例如 96 小時)完成終點電性量測;若超出時限,則必須對元件施加額外的應力時間(例如 24 小時),才能進行量測,以確保數據的有效性。

測試設備、電路與安裝規範

方法 1005 對測試硬體的規範極其嚴格,其目的在於確保測試的有效性、一致性與公正性,其中最關鍵的要求之一,是對 DUT 之間電氣隔離的規定,這項規定源於對測試過程中潛在失效模式的深刻理解;若一個測試系統採用了簡化的設計,例如:讓多個 DUT 共用電源或負載電阻,一旦其中一個 DUT發生短路故障,它將會把整個電源軌的電壓拉低,這將導致同組的其他 DUT 實質上失去了電性應力,使得它們後續的測試時間完全無效,不僅浪費了數百甚至上千小時的寶貴測試資源,也使整個批次的樣本失效;反之,若一個 DUT 發生開路,共用的電源供應器可能會進行不當的調節,反而對剩餘的 DUT 施加了過高的電壓,誘發出非典型的失效。

為了杜絕此類情況,MIL-STD-883 方法 1005 明確規定:

- 電路隔離: 測試板不得採用多個元件或單一元件的多個輸出引腳所共用的負載電阻,測試電路的佈局必須確保「一組中存在失效或異常(如開路、短路等)的元件時,不會使同組中其他元件的測試效果失效」。

- 電源穩定性: 電源供應器必須能夠在整個測試期間,不受電源電壓或環境溫度正常波動的影響,穩定地維持規定的偏壓條件。

- 溫度控制: 測試爐腔必須經過校準,確保設定的環境溫度是所有 DUT 所能經歷的最低溫度,即使在滿載情況下也要如此。

- 熱管理: 元件的安裝方式不應透過傳導過度地移除其內部功耗產生的熱量,以模擬真實的熱應力環境。

這項電氣隔離的要求,是 MIL-STD-883 相較於許多商業標準更為嚴苛之處,它直接將測試的可靠性提升到更高的層次,也對測試系統的設計提出了極高的技術挑戰。

樣本選取、數量與失效判定

為了確保測試結果能夠代表整個生產批次的變異性,MIL-STD-883 強調樣本選取必須具備統計意義,儘管方法 1005 本身未指定統一的樣本數,而是要求依據採購檔,但其精神與業界最佳實踐一致,即樣本應從至少三個非連續的生產批次中抽取,以涵蓋製程的正常波動,樣本數量必須足夠大,以提供「合理的機率」來檢測出批次中潛在的失效分佈,在 MIL-STD-883 的其他測試組(如 Group A)中,常見的樣本數為 116 個,允收標準為 0 個失效 (116(0)),這可作為方法 1005 實施時的參考,失效的判定基於測試前後的電性參數測量,不僅要能篩出災難性的功能失效,還需檢測出超出規格限制的性能衰退。

標準比較與應用情境分析

MIL-STD-883 Method 1005 vs. JEDEC JESD22-A108

在半導體可靠度領域,除了軍規的 MIL-STD-883,由 JEDEC 固態技術協會制定的標準也扮演著舉足輕重的角色;其中,JESD22-A108 是針對高溫操作壽命測試的商業標準,儘管兩者目標一致,但在具體執行上存在差異,理解這些差異對於選擇合適的認證路徑或評估元件的可靠度等級至關重要。

| 表 1: JEDEC (JESD22-A108) vs. MIL-STD-883 Method 1005 關鍵條件比較 | |||

|---|---|---|---|

| 特性 | JEDEC JESD22-A108 | MIL-STD-883 Method 1005 | 差異顯著性 |

| 標準名稱 | 高溫操作壽命 (HTOL) | 穩態壽命 (Steady-State Life) | 命名差異,但核心目標相同。 |

| 主要目標 | 評估元件的內在可靠度,預測長期失效率。 | 驗證元件在指定條件下的可靠度,確保超越早期失效期。 | MIL-STD 更強調驗證與品質保證,JEDEC 更側重特性化。 |

| 標準時長/溫度 | 1000 小時 @ 125°C | 1000 小時 @ 125°C (最低要求) | 基礎條件一致,但 MIL-STD 允許更高溫度的加速測試。 |

| 樣本數 (認證) | 每批 77 顆 | 依採購檔規定 (常見 116 顆或更多) | MIL-STD 通常要求更大的樣本數,以獲得更高的統計信賴度。 |

| 批次要求 | 3 個非連續批次 | 建議 (最佳實踐),依採購文件 | JEDEC 明確規定,MIL-STD 則更具彈性但通常遵循此原則。 |

| 允收標準 | 0 失效 | 通常為 0 失效 | 兩者均採取嚴格的零失效標準。 |

| 電路/設備要求 | 建議良好的工程實踐。 | 強制性規定,如 DUT 間的電氣隔離。 | 此為最關鍵差異。MIL-STD 的強制性隔離要求提供了更高的測試有效性保證,尤其是在有 DUT 失效的情況下。 |

| 終點量測窗口 | 建議儘快,JEDEC 規範為 168 小時內。 | 強制性規定,例如 96 小時內,超時需補加應力。 | MIL-STD 對測試流程的時間節點控制更為嚴格。 |

總體而言,MIL-STD-883 方法 1005 在程式控制、設備規範(特別是電氣隔離)和檔追溯性方面,比 JEDEC JESD22-A108 更加嚴格與規範化,這反映了軍規應用對於測試有效性和結果可信度的最高要求。

穩態壽命與其他壽命測試之區別

在 MIL-STD-883 的框架內,「壽命測試」並非單一概念,而是包含了一系列針對不同應用環境和失效機制的測試方法,選擇何種測試方法,取決於元件的預期工作模式。

- 方法 1005 (穩態壽命): 如前所述,此方法施加恆定的電性與熱應力,它最適合模擬那些需要長時間持續運行的設備,如伺服器中的處理器或通訊基站中的元件,其主要失效機制為電子遷移或 TDDB。

- 方法 1006 (間歇壽命): 此方法施加週期性的「開-關」電性應力,這種開關動作會引起元件因自身功耗而產生溫度循環,從而對不同材料之間的熱膨脹係數不匹配(如晶片與封裝基板之間)造成壓力;因此,它特別適用於模擬那些頻繁開關的設備,如汽車的電子控制單元 (ECU) 或消費性電子產品,能有效揭示焊點疲勞或晶片黏著層失效等問題。

- 方法 1007 (AGREE 壽命): 這是最複雜的壽命測試,它將溫度循環、開-關電性應力以及振動三種應力結合在一起,其目的是盡可能地模擬真實且惡劣的系統應用環境,例如:安裝在飛機機翼或車輛引擎室內的元件,這些元件會同時經歷溫度變化、電源循環和機械振動。

- 方法 1008 (穩定性烘烤): 此方法僅施加高溫,不施加電性應力,其目的在於評估元件在長期高溫儲存條件下的材料穩定性,例如:塑膠封裝材料的化學降解或內部雜質的擴散等。

這一系列測試方法的存在,並非重複,而是反映了 MIL-STD-883 對於失效物理學的深刻理解,它提供了一個全面的「工具箱」,讓可靠度工程師能夠根據元件的具體應用場景,選擇最恰當的測試方法,從而獲得對其長期可靠度最有意義的評估。

高規格 HTOL 測試解決方案

現代 HTOL 測試系統的挑戰

將 MIL-STD-883 等嚴苛標準付諸實踐,對測試系統的設計與操作構成了巨大挑戰,尤其是在面對當代先進半導體元件時,這些挑戰包括:

- 射頻 (RF) 與高頻應力: 對於 5G/Wi-Fi 前端模組、濾波器 (SAW/BAW) 等元件,測試應力不再是簡單的直流偏壓,而是需要精確、穩定地施加高頻 RF 功率,這對訊號源的穩定性、功率控制的精確度以及高溫環境下的訊號完整性提出了極高要求。

- 訊號完整性與隔離度: 在一個高密度的測試爐中同時對數十甚至數百個 DUT 進行測試時,如何防止通道間的訊號串擾 (crosstalk) 和電磁干擾,成為確保測試有效性的關鍵,這直接關係到是否能滿足 MIL-STD-883 的電氣隔離要求。

- 複雜的熱管理: 測試系統必須處理來自爐腔本身以及數百個主動發熱 DUT 的總熱負載,同時確保每一個 DUT 的溫度都精確地維持在規格範圍內。

- 自動化與數據完整性: 長達 1000 小時的測試需要系統具備長期無人值守的穩定運行能力,並配備強大的實時監控、數據記錄和自動故障判斷功能,以確保測試過程的完整性和數據的可靠性。

奧創系統 (Ultrontek) HTOL 測試解決方案概覽

奧創系統 (Ultrontek) 是一家專注於提供專業測試設備以應對上述挑戰的供應商,其TSQA 系列 RF HTOL 系統,為執行 MIL-STD-883 方法 1005 等高規格壽命測試,特別是針對現代 RF 元件,提供了完整的解決方案;產品組合涵蓋了從 RF 子系統到全自動化的 80 通道測試平臺,滿足不同頻段、功率等級和測試通量的需求。

| 表 2: 奧創系統 (Ultrontek) HTOL 測試系統產品線概覽 | |||

|---|---|---|---|

| 型號 | 產品類型 | 關鍵特性 (通道數, 頻率範圍, 特點) | 目標應用 |

| TSQA-1X8PME | HTOL RF 測試子系統 | 8 通道, 300 MHz–6 GHz, 高動態範圍, ALC, 內建訊號源, GUI | 5G (FR1) 元件 HTOL 測試, 蜂巢式/無線前端元件認證, 研發驗證 |

| TSQA-80PME | HTOL RF 系統 | 80 通道, 300~6000 MHz, 高功率輸出, ALC, 動態諧波濾波器 | 高精度 HTOL 高溫壽命測試 |

| TSQA-80PMF | HTOL RF 系統 | 80 通道, 1700~9800 MHz, 動態諧波抑制濾波器, 自動化程式 | 高溫 HTOL 測試, 5G, Wi-Fi 6E 元件驗證 |

| TSQA-1X16PM | HTOL RF 系統 | 16 通道, 20~3000 MHz, 高功率輸出 (5W), 自動功率補償 | HTOL 測試, RF 元件驗證, 研發 |

| TSQA-80XME | 高整合度 RF HTOL 自動測試系統 | 80 通道, 300~6000 MHz, ALC, 諧波抑制, CW/Pulse 模組 | 主動與被動元件的長期老化應力測試 |

| TSQA-RFLD80 | 自動化有效功率 RF 功率分析系統 | 80 通道, 1~8000 MHz, 3W/通道, 自動公差比較 | HTOL 壽命測試, DUT 功率公差自動化比對 |

關鍵技術特性與 MIL-STD-883 的對應

奧創系統的解決方案之所以能夠滿足軍規等級的測試要求,是因為其關鍵技術特性直接對應了 MIL-STD-883 方法 1005 的核心規範。

- 高通道隔離度 (High Channel Isolation): 奧創系統 HTOL 解決方案強調備高達 85 dB 的通道間隔離度,這項特性正是對 MIL-STD-883 方法 1005 中「單一失效元件不得影響同組其他元件測試效果」這一強制性要求的直接技術實現;高隔離度確保了即使某個 DUT 發生短路,其影響也會被限制在自身通道內,不會干擾其他通道的應力條件,從而保障了整個測試的有效性。

- 自動準位控制 (ALC) 與閉迴路功率控制: 系統內建的自動準位控制 (ALC) 和閉迴路功率控制,可實現「高精度 RF 輸出穩定性」和「無過衝」(overshoot-free) 的輸出,這直接滿足了方法 1005 中「在整個測試期間維持規定的最小操作條件,不受正常波動影響」的要求,它確保了施加在每個 DUT 上的電性應力在長達 1000 小時的測試中保持恆定與精確。

- 多通道與模組化設計: 提供高達 80 個獨立控制的通道以及可堆疊擴充的模組化設計,使得製造商能夠高效地對符合統計學要求的大批量樣本進行測試,滿足標準對於樣本數量的要求,以獲得高信賴度的可靠度數據。

- 自動化軟體與遠端監控: 系統配備了直觀的圖形化使用者介面 (GUI)、可設定的自動化測試程式、實時狀態監控和錯誤日誌記錄功能,這為執行長達千時的測試提供了必要的自動化保障,不僅減少了人力介入,更重要的是,它實現了標準所要求的「週期性觀察」和精確的終點數據採集,確保了測試過程的可追溯性與數據完整性。

這些專業測試系統的出現,標誌著一個重要的市場趨勢:隨著現代軍事、航太和通訊系統對無線技術的依賴日益加深,RF 實體層的可靠度驗證,已變得與傳統數位邏輯層的可靠度驗證同等重要;奧創系統的HTOL 解決方案,正是將 MIL-STD-883 的經典可靠度原則,應用於最新一代 RF 技術的「如何做」的具體實踐。

總結

本文深入分析了高溫操作壽命 (HTOL) 測試的基礎原理及其在半導體可靠度驗證中的核心地位,聚焦於軍規標準 MIL-STD-883 及其核心的「方法 1005 穩態壽命測試」,闡明瞭其相較於 JEDEC 等商業標準更為嚴苛的程式控制與設備要求,特別是在 DUT 電氣隔離方面的強制性規定,這一要求目的在於最大程度上確保測試結果的有效性和可信度,是軍規可靠度驗證的精髓所在。

分析指出,滿足這些嚴苛標準,尤其是在面對當代高頻、高功率的 RF 元件時,對測試基礎設施構成了巨大的技術挑戰,奧創系統 (Ultrontek) 所提供的 TSQA 系列 RF HTOL 測試系統,憑藉其高通道隔離度、精準的閉迴路功率控制、高通道數以及完善的自動化功能等關鍵技術特性,為製造商提供了一套能夠高效、可靠地執行 MIL-STD-883 等級測試的賦能技術,這些解決方案不僅是測試工具,更是確保先進元件能夠滿足最高可靠度要求的關鍵環節。

未來趨勢與挑戰

展望未來,半導體技術的持續演進將為 HTOL 可靠度測試帶來新的挑戰與機遇。

- 新材料的應用: 以氮化鎵 (GaN) 和碳化矽 (SiC) 為代表的寬能隙半導體,正廣泛應用於高功率和高頻領域,這些新材料具有不同的失效物理機制,需要測試系統能夠在更高的溫度和電壓下穩定工作,對測試設備的耐受性和精確度提出了更高要求。

- 更高頻率的挑戰: 隨著 5G/6G 和先進雷達系統向毫米波 (mmWave) 頻段邁進,RF HTOL 系統將面臨極端的訊號完整性挑戰,在高溫環境下對毫米波訊號進行精確的校準和穩定的功率傳輸,將成為測試技術的下一個前沿。

- 系統級封裝 (SiP) 的複雜性: 異質整合技術將數位、類比、RF 和功率等多種不同製程的晶片封裝在單一模組中,這代表未來的 HTOL 測試需要能夠同時對一個封裝內的多種技術施加不同的、精確的應力,這極大地增加了測試設置的複雜度和失效分析的難度。

- 人工智慧與預測性維護: 未來的可靠度測試可能會超越傳統的實證方法,利用在大量 HTOL 測試數據上訓練的人工智慧 (AI) 和機器學習 (ML) 模型,有望更準確地預測元件的壽命和潛在失效模式,甚至可能在未來縮短必要的測試時間,從而實現從「經驗性」到「預測性」的可靠度評估模式轉變。

參考資料

- High Temperature Operating Life Test(HTOL) - iST-Integrated Service Technology

- HTOL in Microelectronics: A Comprehensive Guide - Number Analytics

- www.istgroup.com

- Introduction to HTOL stress tests - AnySilicon

- What is High-Temperature Operating Life or HTOL? - everything RF

- High-temperature operating life - Wikipedia

- MIL-STD-883 Testing - Experior Laboratories

- MIL-STD-883 Microcircuits Compliance Testing

- MIL-STD-883 Test Methods 1004 - 1018 - EESemi.com

- MIL-STD-883E, Test Method Standard for Microcircuits - NAVSEA

- MIL-STD 883 Steady State Life Testing - Keystone Compliance

- mil-std-883g method 1005.8 - Q-Tech Corporation

- Vehicle Environmental Tests - MIL-STD-883 Method 1005 Steady State Life Test

- MIL-STD 883 Agree Life testing | Applus+ Keystone

- METHOD 5005.17 QUALIFICATION AND QUALITY CONFORMANCE PROCEDURES 1. PURPOSE. This method establishes qualification and quality co - doEEEt