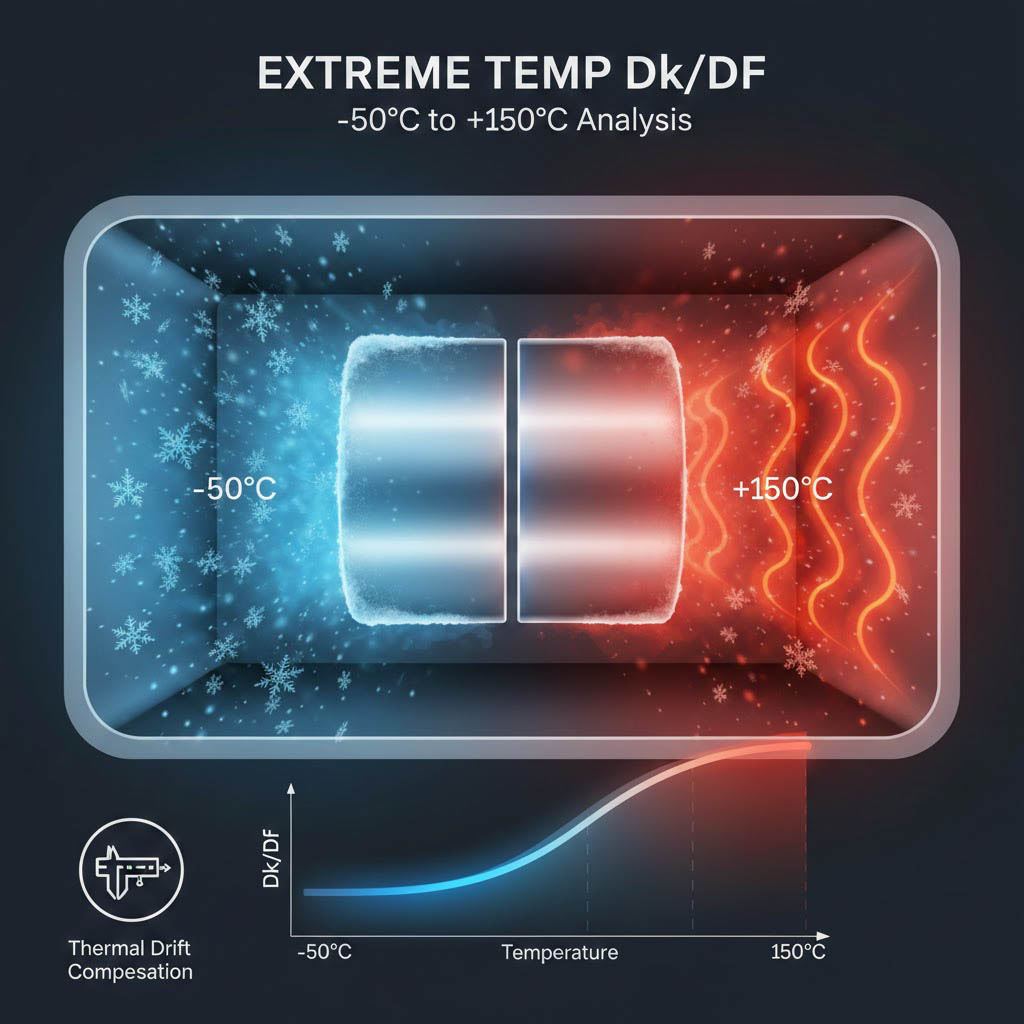

極端溫度下的材料表現:-50°C 到 +150°C 的 Dk/Df 變化測試 (SCR/SCRN 變溫系統)

在車用雷達、5G 戶外基地台與低軌衛星等應用場景中,電子設備必須經歷從極地寒冬到沙漠酷暑的嚴苛考驗,材料的介電常數 (Dk) 與損耗因數 (Df) 並非恆定值,而是隨溫度劇烈波動的函數,若研發階段僅依賴室溫 (23°C) 數據進行模擬,將導致產品在高溫下發生頻率漂移或訊號衰減;本文將深入探討介電常數溫度係數 (Tcc) 的物理意義,解析分裂圓柱諧振腔 (SCR/SCRN) 如何結合環境試驗箱進行自動化測試,並揭開「動態熱飄移補償演算法」如何消除金屬治具熱膨脹誤差,確保數據的絕對精準。

當實驗室數據遇上真實世界的溫差

對於消費性電子產品而言,室溫下的電氣特性或許已經足夠,但在關鍵任務 (Mission-Critical) 的應用中,溫度是最大的隱形殺手,試想一輛搭載 77GHz 自動駕駛雷達的汽車,在零下 40°C 的北歐清晨發動,隨後行駛至引擎室溫度飆升至 100°C 的環境中,如果雷達天線基板的介電常數 (Dk) 隨溫度發生了 1% 的漂移,對於毫米波而言,這可能導致雷達波束指向偏差數度,進而誤判前方障礙物的位置。

因此 AEC-Q200 等車規標準與航太規範,嚴格要求材料必須在 -50°C 至 +150°C (甚至更高) 的寬溫域內保持電氣穩定性,傳統的「加熱後取出快測」方法存在巨大的熱失真與操作變數,唯有透過「原位 (In-situ) 變溫量測」才能真實捕捉材料在熱應力下的介電指紋。

物理機制:為何 Dk/Df 會隨溫度改變?

要精確測量,首先必須理解物理本質,材料的介電特性源自於内部分子的極化反應,而溫度直接影響分子的運動狀態。

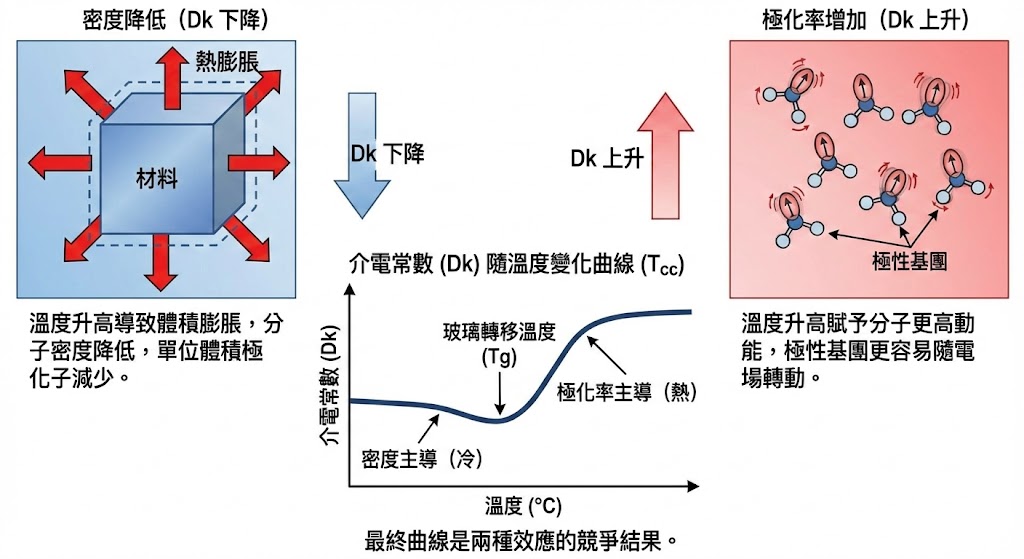

介電常數 (Dk) 的熱效應:密度與極化率的拉鋸

介電常數主要受兩個隨溫度變化的因素影響,且它們往往呈現相反的趨勢:

- 密度降低(Dk 下降):

大多數聚合物在受熱時體積會膨脹(熱膨脹),導致單位體積內的分子數減少密度降低,根據克勞修斯-莫索提 (Clausius-Mossotti) 關係式,密度降低通常會導致 Dk 值下降。 - 極化率增加(Dk 上升):

溫度的升高賦予分子更高的動能,使得某些極性基團更容易隨電場轉動(極化能力增強),這會導致 Dk 值上升。

最終量測到的 Dk 隨溫度變化曲線(即 Tcc),是上述兩種效應競爭的結果。對於某些陶瓷填充的複合材料,這條曲線可能呈現非線性的複雜走勢,甚至在玻璃轉移溫度 (Tg) 附近出現轉折。

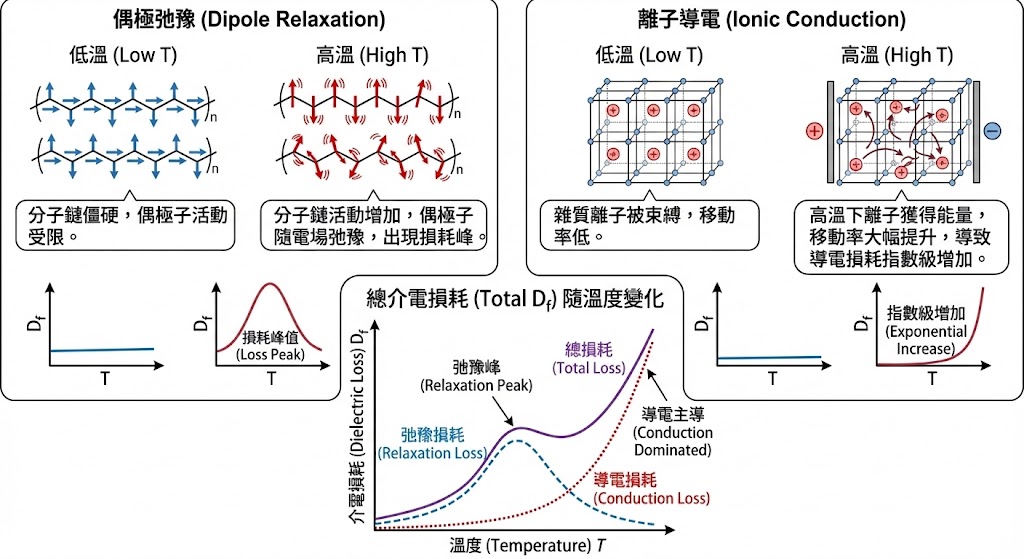

介電損耗 (Df) 的熱效應:弛豫與導電

損耗因數 (Df) 對溫度更為敏感。

- 偶極弛豫:

隨著溫度升高,分子鏈的活動能力增加,偶極子的弛豫頻率會發生移動,導致在特定溫度點出現損耗峰值。 - 離子導電:

在高溫下,材料內部的雜質離子移動率大幅提升,導致導電損耗指數級增加。這也是為何許多材料在 100°C 以上時,Df 值會急劇惡化的主因。

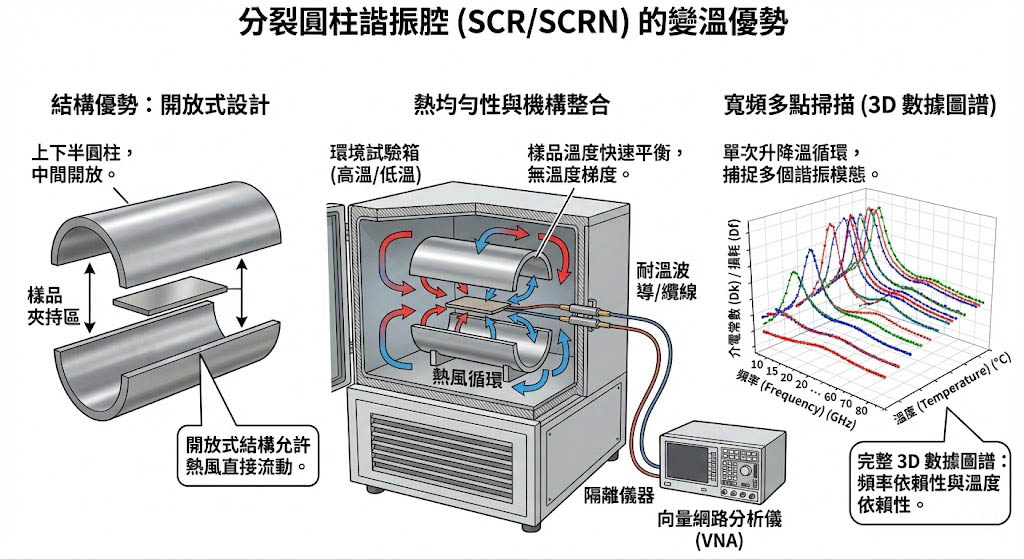

核心量測技術:分裂圓柱諧振腔 (SCR/SCRN) 的變溫優勢

在眾多高頻測試方法中,分裂圓柱諧振腔 (Split Cylinder Resonator, SCR) 被公認為進行變溫測試的首選方案(符合 IPC-TM-650 2.5.5.13 標準)。

結構優勢:開放式設計

不同於封閉式的圓柱腔體,SCR 由上下兩個半圓柱組成,中間是開放的樣品夾持區。

- 熱均勻性:

這種開放結構允許環境試驗箱內的熱風直接流過樣品表面,確保樣品溫度能快速與環境溫度達到平衡,避免「外熱內冷」的溫度梯度誤差。 - 機構整合:

SCR 的幾何形狀便於安裝延伸的耐溫波導或同軸纜線,將脆弱的電子儀器(向量網路分析儀 VNA)隔離在環境試驗箱外部,僅將耐高溫的腔體置於極端環境中。

寬頻多點掃描

一個標準的 SCR 治具可以在一次升降溫循環中,同時捕捉多個諧振模態(例如 10 GHz, 15 GHz, 20 GHz... 直到 80 GHz),這意味著工程師可以在單次實驗中,同時獲得「頻率依賴性」與「溫度依賴性」的完整 3D 數據圖譜,極大提升了研發效率。

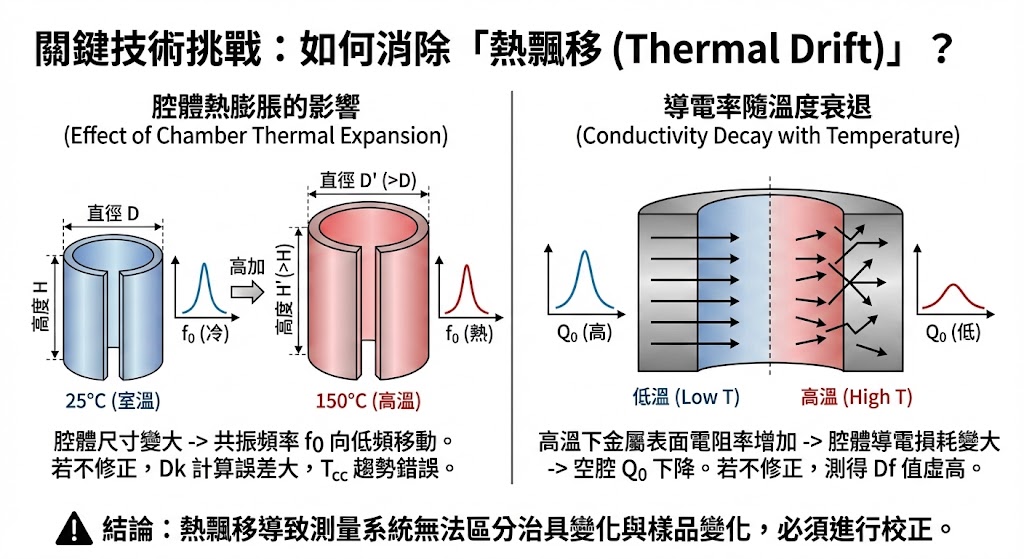

關鍵技術挑戰:如何消除「熱飄移 (Thermal Drift)」?

進行高溫介電量測時,最大的敵人不是材料本身,而是測試治具的物理變形。

腔體熱膨脹的影響

SCR 治具通常由銅或鋁合金製成,金屬具有熱膨脹特性,當溫度從 25°C 升高到 150°C 時,腔體的直徑與高度會微幅增加,根據微波共振原理,腔體尺寸變大,其本身的共振頻率 f0 就會向低頻移動,如果量測系統無法區分「因腔體膨脹導致的頻率下降」與「因樣品 Dk 變化導致的頻率下降」,最終計算出的 Dk 值將包含巨大誤差,甚至出現錯誤的 Tcc 趨勢(例如將原本 Dk 隨溫度穩定的材料誤判為 Dk 隨溫度升高)。

導電率隨溫度衰退

金屬的表面電阻率 (Surface Resistivity) 會隨溫度升高而增加。這意味著高溫下,腔體金屬壁的導電損耗會變大,導致空腔的品質因子 Q0 下降。如果不修正這一點,系統會誤以為 Q 值的下降完全來自於樣品損耗,導致測得的材料 Df 值虛高。

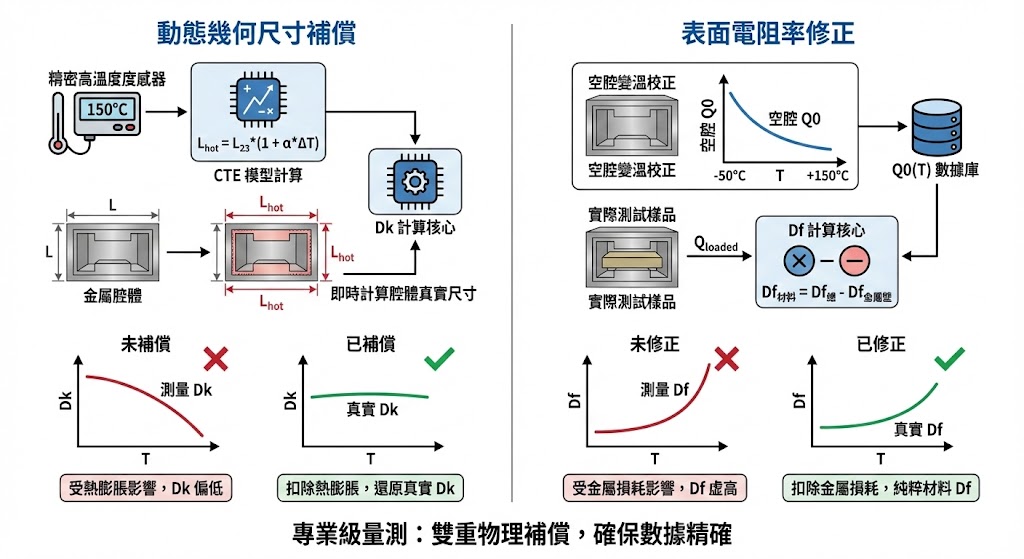

解決方案:動態幾何尺寸補償與表面電阻修正

高階的材料分析系統會內建複雜的物理補償演算法,這是區分「專業級量測」與「粗略量測」的分水嶺。

動態幾何尺寸補償 (Dynamic CTE Compensation)

系統軟體中內建了治具金屬材料的熱膨脹係數 (CTE) 模型,在每一個溫度測試點(例如每隔 10°C),軟體會讀取精密溫度感測器的數值,並利用 CTE 公式即時計算出當下溫度的腔體「真實尺寸」,Lhot = L23 × (1 + α · ΔT) 在計算 Dk 時,演算法會使用這個修正後的尺寸參數,從而完全扣除治具熱膨脹帶來的頻率漂移,只保留材料本身造成的變化。

表面電阻率修正 (Surface Resistance Correction)

在放入樣品前,系統會先執行一次「空腔變溫校正」,系統會記錄空腔在 -50°C 到 +150°C 範圍內 Q0 的變化曲線,在實際測試樣品時,軟體會依據當前溫度,從總損耗中扣除對應溫度的金屬壁損耗,這確保了最終報告中的 Df 值,是純粹屬於待測材料的介電損耗,而非治具的損耗。

測試流程與數據解讀

建立標準化的變溫測試流程(SOP)對於數據的可重複性至關重要。

預處理 (Pre-conditioning)

許多高分子材料具有吸濕性,水分子在微波頻段有極高的損耗,若樣品未經烘烤乾燥,加熱過程中的水分揮發會導致 Dk/Df 劇烈變化(出現假性的遲滯迴圈),掩蓋材料的真實特性。建議依據 IPC 標準進行 105°C 或 125°C 的預烘烤。

遲滯效應 (Hysteresis) 觀察

專業的測試會包含「升溫段」與「降溫段」,理想的穩定材料,其升溫曲線與降溫曲線應重合,若出現分離(遲滯),可能代表:

- 材料發生了不可逆的化學變化(如二次固化)。

- 材料內部產生了微裂紋或分層。

- 吸濕或排濕過程未平衡,這些資訊對於評估材料的長期可靠度極具價值。

Tcc (介電常數溫度係數) 計算

最終報告通常會輸出 Tcc 值,單位為 ppm/°C,對於 5G 濾波器或雷達天線設計,Tcc 越接近零越好(代表 Dk 不隨溫度變化),一般要求 Tcc 絕對值應小於 50 ppm/°C,優秀的材料甚至可控制在 10 ppm/°C 以內。

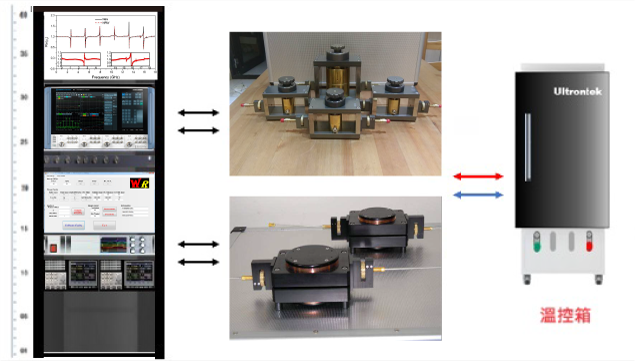

結論:在極限中看見真實

隨著電子產品應用場景的極端化,-50°C 到 +150°C 的寬溫域測試已不再是選配而是標配,透過 SCR/SCRN 分裂圓柱諧振腔 結合 智慧型補償演算法,工程師能夠剝離環境干擾,直視材料在熱力學下的真實介電行為,這不僅確保了 5G 訊號在酷暑下的連結,也保障了自動駕駛在寒冬中的安全,為了協助產業克服極端溫度的測試挑戰,奧創系統 (Ultron System) 整合了全方位的 「DK/DF 高頻介電材料特性量測整合式解決方案」為您的產品在極端環境下建立最堅實的可靠度數據。

在 奧創系統科技,我們不只提供單點設備,我們構建的是全域的整合思維。

從企業場域的精密佈局,到專案交付時的軟硬體協同,我們始終貫徹確保每一個節點、每一條訊號,都在最嚴苛的標準下,達成完美的系統共振。

實際系統配置將因應您的測試應用、規範、場地限制及待測物特性而有所不同。如需深入規劃與系統或軟硬體選配搭配建議,請聯繫「奧創團隊」,我們擁有豐富的系統整合經驗,隨時準備為您提供最專業的配置建議與技術支援。

- 線上表單: 點此填寫需求單

- 業務信箱: INFO@ultrontek.com

- 來電洽詢: 02 2278-9008