銅箔基板 (CCL) 廠商必看:如何在產線快速進行 Dk/Df 品管 (QC)?

在人工智慧 (AI) 伺服器、高效能運算 (HPC) 以及 5G/6G 通訊技術飛速發展的今日,電子產品對於訊號傳輸速度與完整性的要求已達到前所未有的高度,對於位於供應鏈上游的銅箔基板 (CCL) 製造商而言,這不僅是產能的競賽,更是一場關於「材料介電特性」的精密戰爭。

當下游客戶(如 PCB 廠或終端系統廠)要求的介電損耗 (Df) 規格從 0.005 (Low Loss) 一路下探至 0.002 (Ultra Low Loss) 甚至更低時,傳統實驗室那種耗時、費工且依賴人工操作的測試方法,已無法滿足現代化產線對於「高生產量」與「即時監控」的需求,如何在不犧牲量測精準度的前提下,將原本需要數小時的 Dk/Df 驗證過程縮短至數分鐘,成為每一位 CCL 廠研發與品管工程師必須面對的課題;本文將深入剖析適合產線快速導入的 分裂柱介電諧振技術 (SPDR) 與 分裂圓柱諧振技術 (SCR),解構其符合國際標準 (IPC/IEC) 的運作機制,並探討如何透過自動化軟硬體整合,消除人為誤差,建立一道堅實的品質護城河。

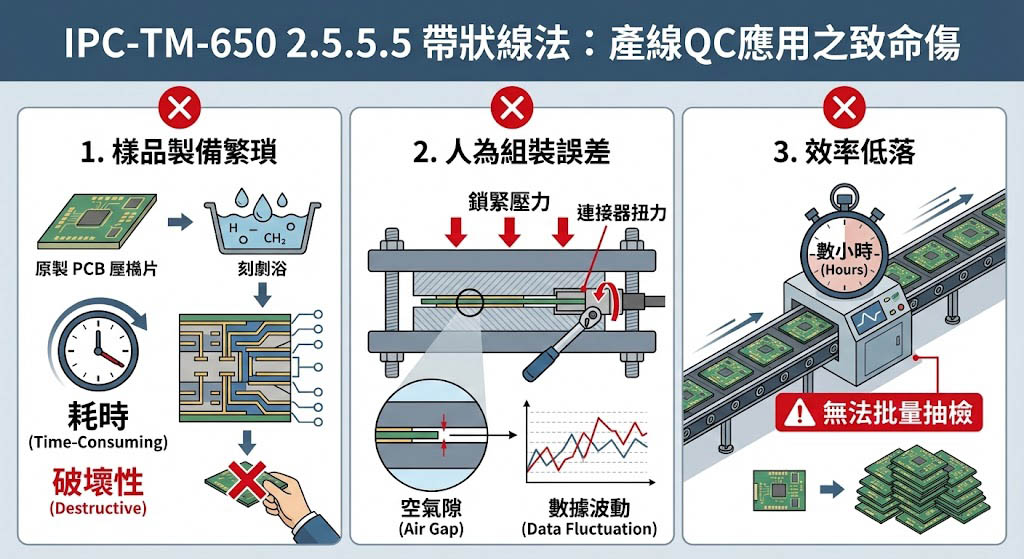

為什麼傳統方法不適合產線 QC?

在探討解決方案之前,我們必須先理解問題的本質,在 PCB 與 CCL 產業中,歷史悠久的測試方法如 IPC-TM-650 2.5.5.5 (帶狀線法/Stripline) 雖然能提供 Z 軸方向的數據,對於電路設計極具參考價值,但將其應用於產線出貨檢驗 (QC) 卻存在致命傷:

- 樣品製備繁瑣:

帶狀線法需要將材料蝕刻成特定的線路圖樣,甚至需要堆疊結構,這屬於破壞性且耗時的製程。 - 人為組裝誤差:

測試治具的鎖緊壓力、連接器扭力等變數,都會直接影響接觸電阻與空氣隙,進而導致數據波動。 - 效率低落:

單一測項的準備與執行可能耗費數十分鐘至數小時,無法應對產線批量生產的抽檢頻率。

因此,產線 QC 需要的是一種非破壞性(針對蝕刻後基材)、對樣品尺寸容忍度高、且讀數快速穩定的技術。

1 GHz - 20 GHz 的 QC 黃金標準:分裂柱介電諧振技術 (SPDR)

針對 20 GHz 以下的頻段,分裂柱介電諧振器 (Split Post Dielectric Resonator, SPDR) 已被公認為 CCL 與 PCB 薄板量測的黃金標準,並被收錄於 IPC-TM-650 2.5.5.15 與 IEC 61189-2-721 國際規範中。

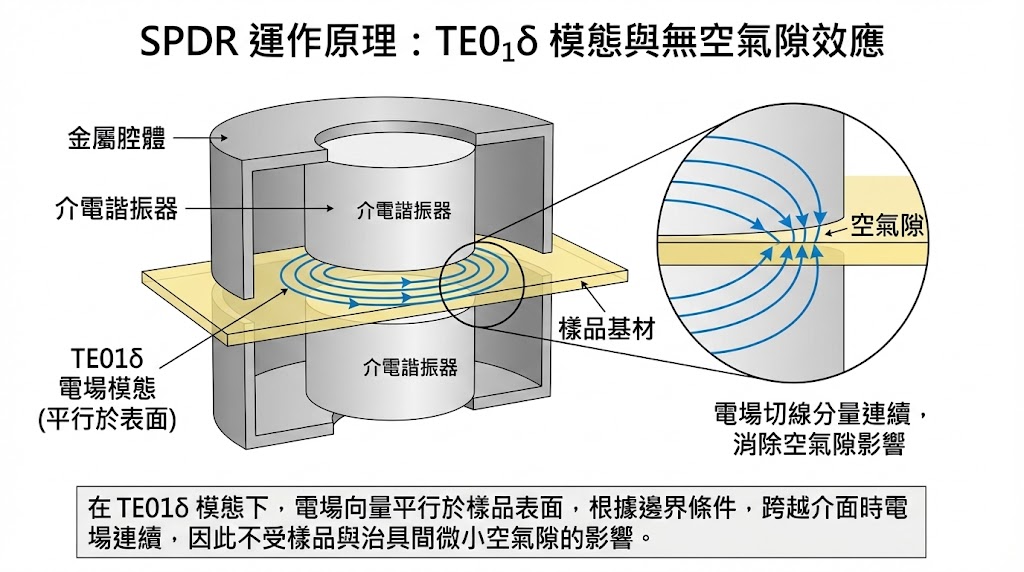

技術核心:TE01δ 模態的巧妙應用

SPDR 的結構由兩個上下對稱的介電諧振器(通常由高品質因數的陶瓷製成)組成,並安裝在金屬腔體內,測試時將已移除銅箔的基材樣品插入上下諧振器之間的縫隙中,其運作原理基於 TE01δ 共振模態,在這個特定的電磁場模態下,電場向量呈現圓環狀分佈,且完全平行於樣品表面 (In-Plane);這是一個極為關鍵的物理特性,因為根據電磁場邊界條件,電場的切線分量在跨越介面時是連續的;用白話文來說,這意味著電場可以順暢地穿過空氣與樣品的交界處,而不會在「樣品與治具之間的微小空氣隙 (Air Gap)」處產生不連續或電位降。

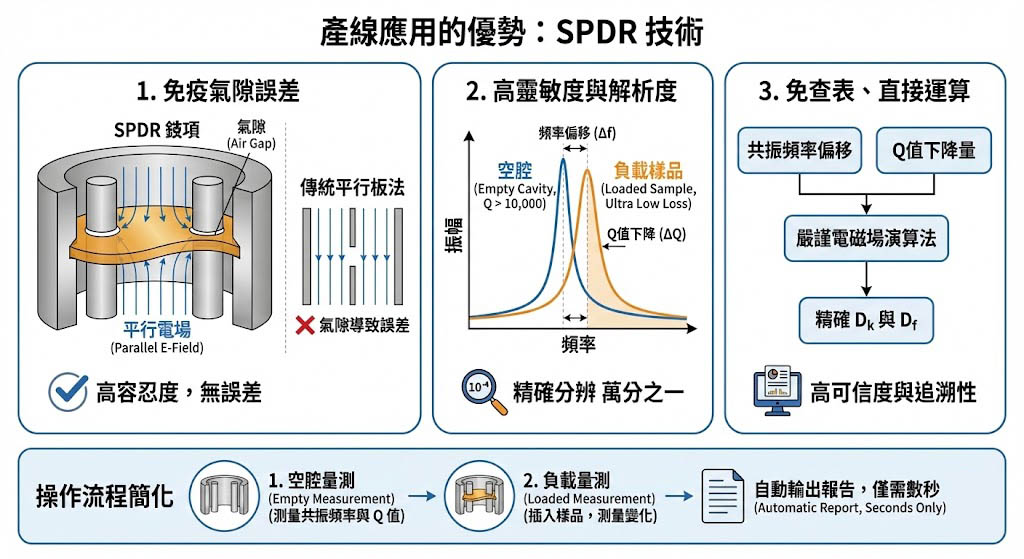

產線應用的優勢

- 免疫氣隙誤差:

由於電場平行於樣品,SPDR 對於樣品平整度或厚度變異的容忍度極高,消除了傳統平行板電容法中最頭痛的氣隙誤差問題。 - 高靈敏度與解析度:

SPDR 治具本身具有極高的品質因子 (Q 值,通常 > 10,000),這使得它對低損耗材料極為敏感,能夠精確分辨出 Df 值在 (萬分之一) 等級的微小差異,非常適合超低損耗等級材料的進料檢驗 (IQC)。 - 免查表、直接運算:

現代化的 SPDR 系統已不再依賴傳統的查表法,透過嚴謹的電磁場演算法,軟體可以直接從共振頻率的偏移量與 Q 值的下降量,精確反算出材料的 Dk 與 Df,大幅提升了數據的可信度與追溯性。

操作流程簡化: 在產線實務上,操作員僅需執行兩個步驟:

- 空腔量測:

測量未放入樣品時的共振頻率與 Q 值。 - 負載量測:

插入樣品,測量頻率偏移與 Q 值變化。 系統即可自動輸出報告,全程僅需數秒鐘。

邁向 5G/6G 毫米波:分裂圓柱諧振技術 (SCR)

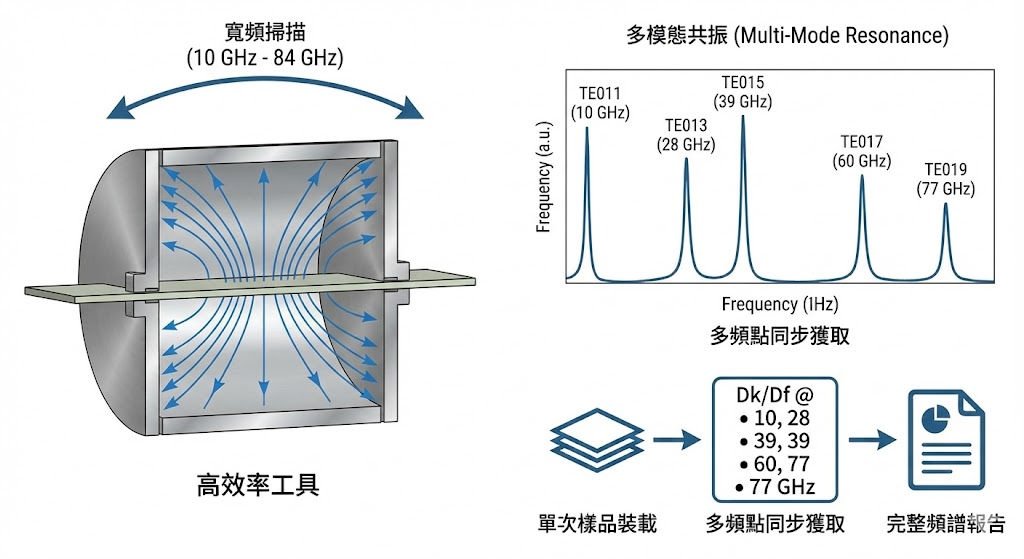

隨著 AI 伺服器背板與車用雷達 (77GHz) 的需求興起,測試頻率逐漸跨越 20 GHz 門檻,此時 SPDR 受到尺寸限制已不敷使用,取而代之的是 分裂圓柱諧振器 (Split Cylinder Resonator, SCR),對應標準為 IPC-TM-650 2.5.5.13。

寬頻掃描與多模態分析

SCR 是一個從中間切開的金屬圓柱腔體,不同於 SPDR 通常是單頻點(如固定在 10GHz),SCR 可以在一個寬廣的頻率範圍內(例如 10 GHz 至 84 GHz)激發出多個共振模態 (TE011, TE013 等),這表示 CCL 廠商使用一套 SCR 治具,即可在一次樣品裝載中,同時獲得 10GHz, 28GHz, 39GHz, 60GHz 甚至 77GHz 等多個頻點的 Dk/Df 數據,這對於需要提供完整頻譜特性報告給客戶的材料商而言,是極具效率的工具。

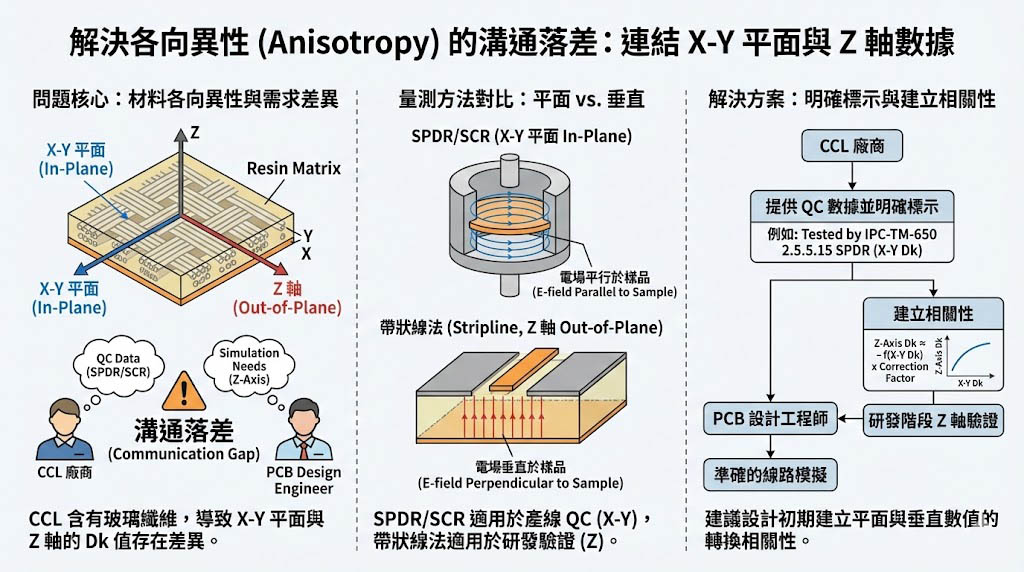

解決各向異性 (Anisotropy) 的溝通落差

值得注意的是無論是 SPDR 還是 SCR,其量測的都是材料 X-Y 平面 (In-Plane) 的特性,然而 PCB 設計工程師在進行線路模擬時,往往需要的是 Z 軸 (Out-of-Plane) 的數據(因為訊號與電場主要垂直於板材),對於含有玻璃纖維的 CCL 材料,X-Y 平面與 Z 軸的 Dk 值通常存在差異(各向異性),因此 CCL 廠商在提供 QC 數據時,應明確標示測試方法(如 "Tested by IPC-TM-650 2.5.5.15 SPDR"),並建議客戶在設計初期建立平面與垂直數值的轉換相關性,或搭配 帶狀線法 (IPC-TM-650 2.5.5.5) 進行研發階段的 Z 軸驗證。

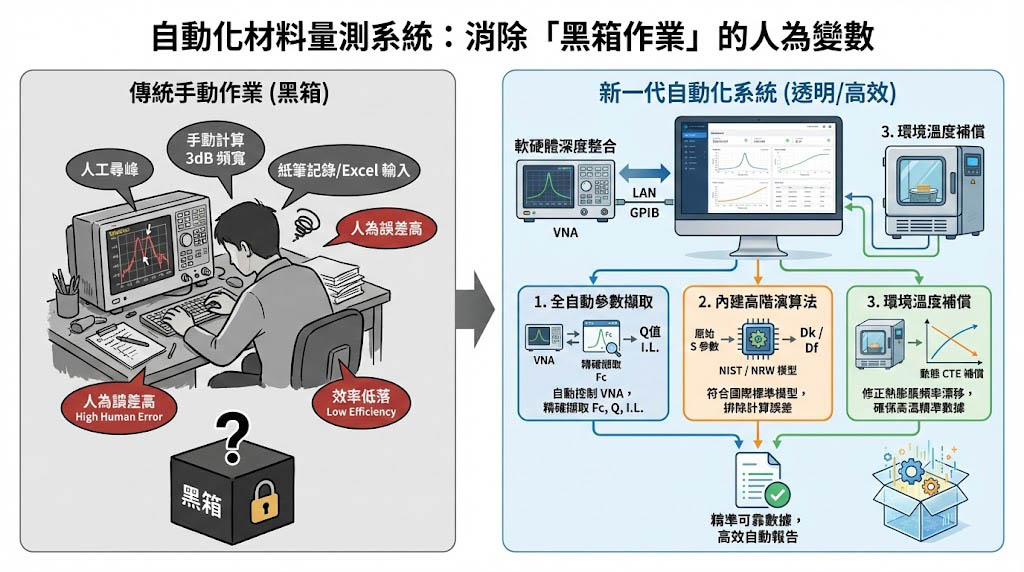

自動化:消除人為變數

即使擁有精密的治具與昂貴的向量網路分析儀 (VNA),若缺乏自動化軟體的輔助,測試過程仍充滿變數,人工手動尋找共振峰 (Peak Search)、計算 3dB 頻寬、讀取數據並輸入 Excel 的過程,不僅效率低落,更容易發生讀數錯誤或計算公式誤用。

新一代的材料量測系統強調 「軟硬體深度整合」:

- 全自動參數擷取:

軟體直接透過 LAN 或 GPIB 控制 VNA,自動設定頻率範圍、頻寬 (IFBW) 與功率,程式會自動掃描並鎖定共振頻率 (Fc),精確擷取品質因子 (Q值) 與插入損耗 (I.L.)。 - 內建高階演算法:

系統內建 NIST 迭代法 或 Nicolson-Ross-Weir (NRW) 等符合國際標準的數學模型,將原始 S 參數直接轉換為 Dk/Df,完全排除了人工計算的誤差。 - 環境溫度補償:

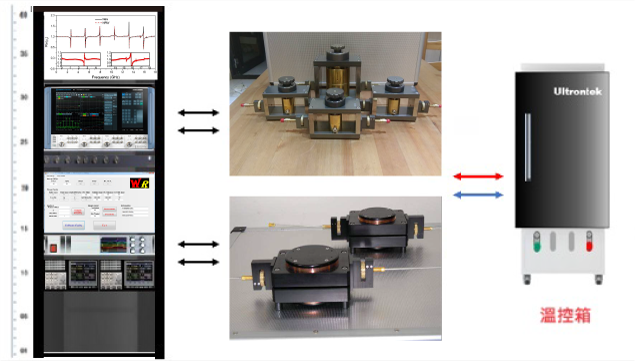

針對高溫測試需求,自動化系統能結合環境試驗箱,利用 動態幾何尺寸補償 (Dynamic CTE Compensation) 演算法,修正金屬腔體因熱膨脹造成的頻率漂移,確保在高溫環境下數據依然精準。

以「精準」與「效率」贏得訂單

在 AI 與 5G 的時代,CCL 的 Dk/Df 穩定性直接決定了終端產品的效能,對於材料供應商而言,建立一套符合 IPC-TM-650 2.5.5.15 (SPDR) 與 IPC-TM-650 2.5.5.13 (SCR) 標準的快速 QC 系統,不僅是為了滿足客戶規範,更是提升自身製程能力、縮短研發週期的關鍵投資,透過非破壞性的共振腔技術結合自動化軟體,產線品管將不再是生產的瓶頸,而是品質保證的強大後盾。

推薦解決方案:DK/DF 高頻介電材料特性量測整合式解決方案

為了協助 CCL 廠商快速建立符合國際標準的品管能力,奧創系統整合了全方位的 「DK/DF 高頻介電材料特性量測整合式解決方案」,系統採開放式架構,完美支援 R&S ZNA/ZNB 系列,並廣泛相容 Keysight 與 Anritsu 等主流品牌網分。無論您的實驗室既有設備為何,奧創系統皆能提供軟硬體整合服務,助您以最優化的預算升級品管能力。

立即聯繫奧創系統,為您的 CCL 產品建立最嚴謹且高效的品質防線。

在 奧創系統科技,我們不只提供單點設備,我們構建的是全域的整合思維。

從企業場域的精密佈局,到專案交付時的軟硬體協同,我們始終貫徹確保每一個節點、每一條訊號,都在最嚴苛的標準下,達成完美的系統共振。

實際系統配置將因應您的測試應用、規範、場地限制及待測物特性而有所不同。如需深入規劃與系統或軟硬體選配搭配建議,請聯繫「奧創團隊」,我們擁有豐富的系統整合經驗,隨時準備為您提供最專業的配置建議與技術支援。

- 線上表單: 點此填寫需求單

- 業務信箱: INFO@ultrontek.com

- 來電洽詢: 02 2278-9008