AI 伺服器與高速運算 (HPC):極低損耗 (Ultra Low Loss) PCB 板材的檢測關鍵

隨著生成式 AI (Generative AI) 與大型語言模型 (LLM) 的爆發性成長,AI 伺服器內部的傳輸速率已從 PCIe 5.0 (32 GT/s) 邁向 PCIe 6.0 (64 GT/s) 甚至未來的 112G/224G PAM4 SerDes,在這種極高頻、高速率的運算架構下,印刷電路板 (PCB) 不再僅是承載元件的載體,而是連接 GPU、CPU 與 Switch 的關鍵「高速公路」,本文將深入探討針對 AI 伺服器所需的 極低損耗 (Ultra Low Loss) 材料,如何透過 Dk/Df 精密量測、銅箔粗糙度分析 以及 Delta-L 4.0 等先進測試技術,克服插入損耗、各向異性與熱穩定性的挑戰,確保 HPC 系統的訊號完整性。

AI 算力競賽背後的物理瓶頸

AI 伺服器的算力不僅取決於 GPU 晶片的製程,更受限於數據在晶片間傳輸的速度與品質,當訊號頻率提升至 56GHz (對應 112Gbps PAM4 的奈奎斯特頻率) 甚至更高時,傳輸線路上的每一分貝 (dB) 損耗都至關重要。

為什麼需要低損耗(Ultra Low Loss, ULL)材料

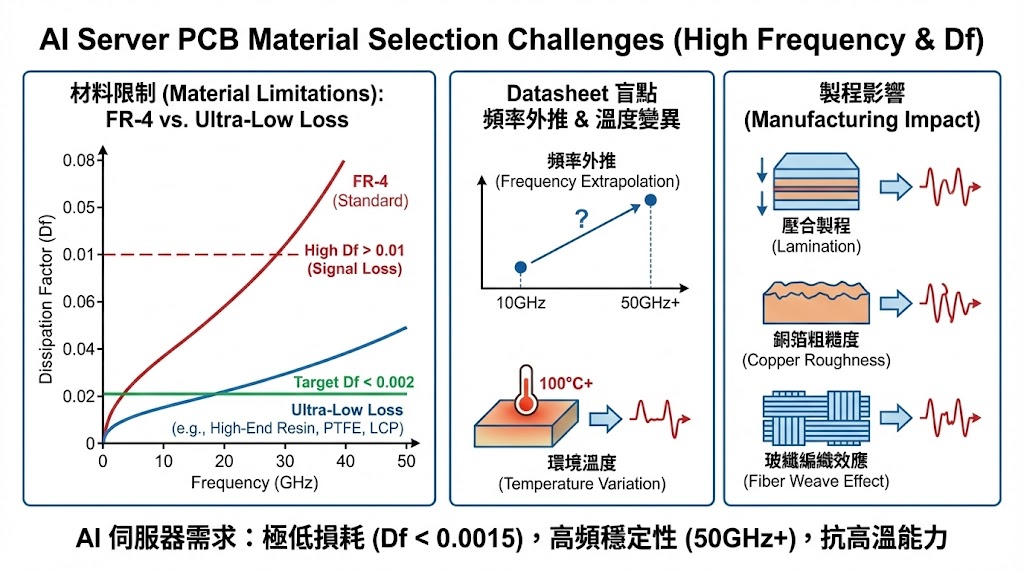

傳統的 FR-4 材料在高頻下的介電損耗 (Df) 過高,會導致訊號在到達接收端前就已衰減至無法辨識,AI 伺服器的主板 (Motherboard) 與加速卡 (OAM/UBB) 必須採用 Df 值低於 0.002 甚至 0.0015 的極低損耗材料(如高階樹脂、PTFE 複合材或 LCP),然而單純依賴材料商提供的規格書 (Datasheet) 已不足以應對設計需求,原因如下:

- 頻率外推的誤差: 規格書常僅提供 10GHz 的數據,無法反映 50GHz 以上的材料行為。

- 環境溫度的變異: AI 晶片運作溫度極高,材料在高溫下的特性可能劇烈劣化。

- 製程的影響: 壓合製程、銅箔粗糙度與玻纖編織效應都會改變最終的電氣特性。

因此建立一套從「原材料」到「實際電路板」的多層次驗證體系,是 HPC 研發團隊的當務之急。

核心物理機制:介電損耗與導體損耗的博弈

在高速傳輸線中,總插入損耗 (Insertion Loss, IL) 由兩大部分組成:介電損耗 (Dielectric Loss) 與 導體損耗 (Conductor Loss)。

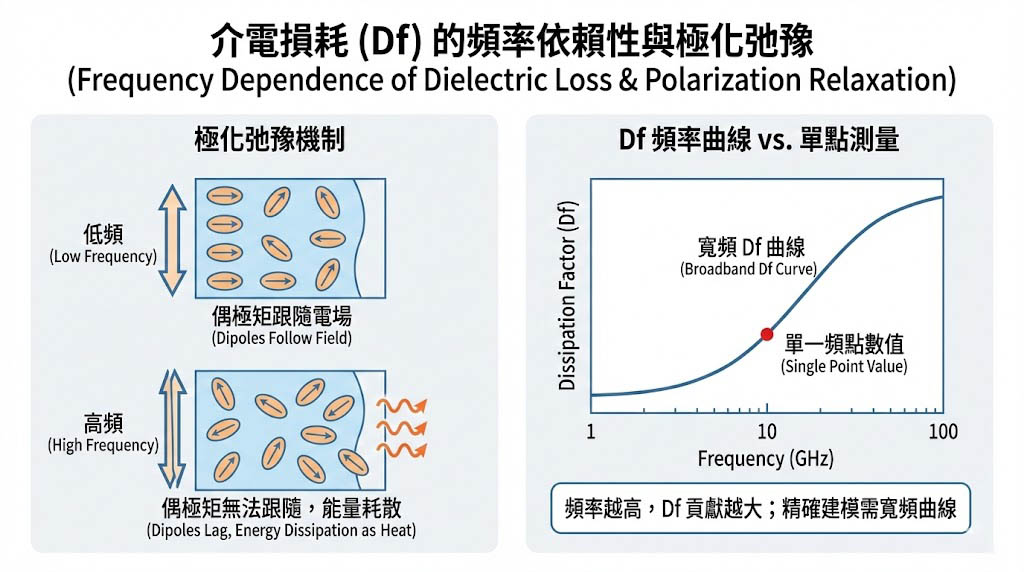

介電損耗 (Df) 的頻率依賴性

介電損耗主要源自材料分子的極化弛豫 (Relaxation)。隨著頻率升高,偶極矩無法跟隨電場變化的速度,導致能量以熱的形式耗散,這意味著頻率越高,Df 對損耗的貢獻越大。因此,精確量測寬頻範圍內的 Df 曲線,而非單一頻點數值,是模擬軟體建模的基礎。

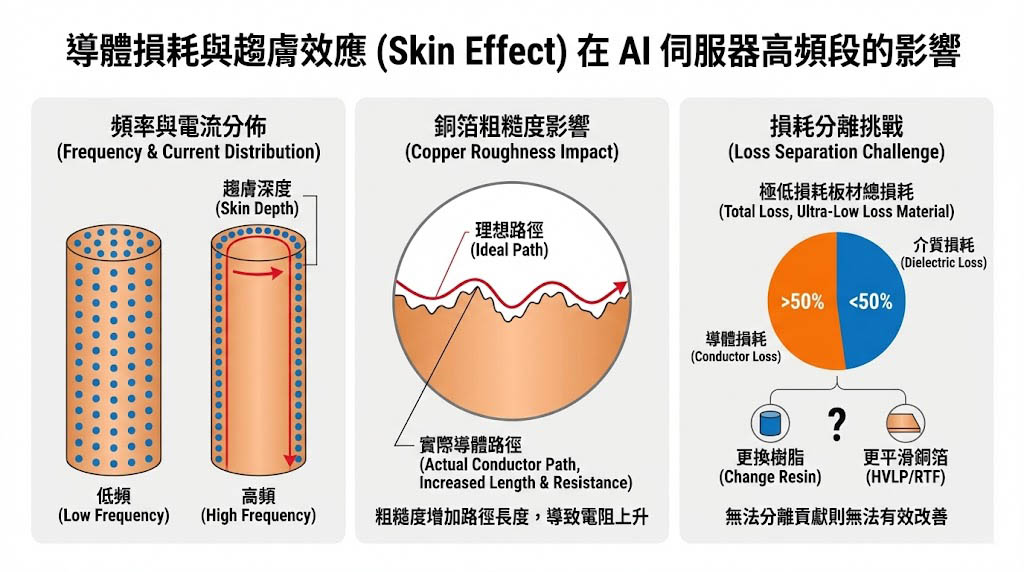

導體損耗與趨膚效應 (Skin Effect)

在 AI 伺服器的高頻段,電流僅在銅導體表面極薄的一層流動(趨膚效應),此時銅箔表面的粗糙度 (Roughness) 會顯著增加導體路徑長度,導致電阻上升,對於極低損耗等級的板材,導體損耗往往佔總損耗的 50% 以上,如果測試方法無法分離「介質」與「導體」的貢獻,工程師就無法判斷是該更換樹脂基材,還是該要求更平滑的銅箔(如 HVLP 或 RTF 銅箔)。

關鍵測試技術一:寬頻介電特性分析

為了覆蓋從 PCIe 6.0 到未來 224G 系統的頻譜,我們需要不同頻段的測試利器。

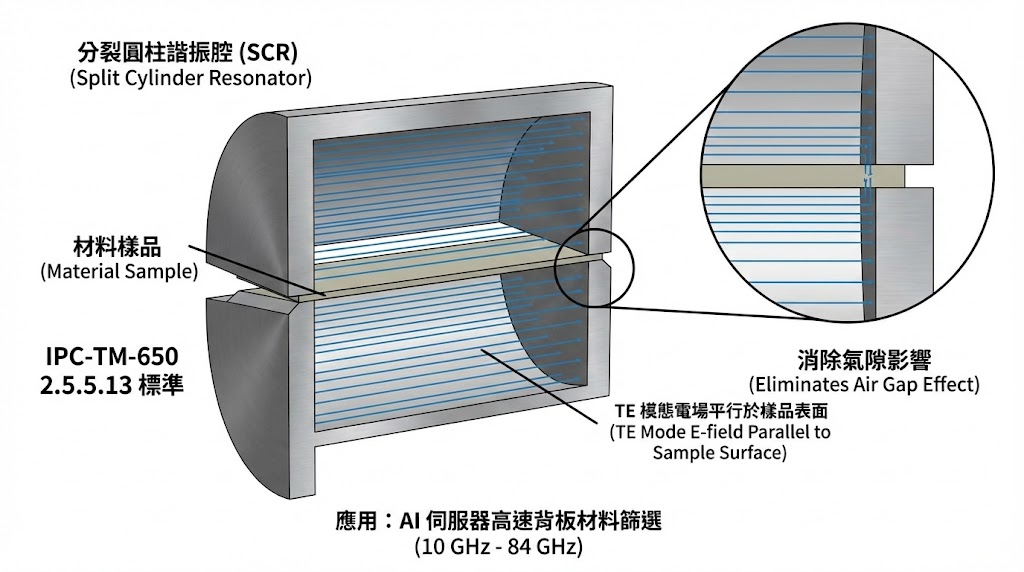

分裂圓柱諧振腔 (SCR):5G/6G 頻段的黃金標準

針對 10 GHz 至 84 GHz 的毫米波頻段,分裂圓柱諧振腔 (Split Cylinder Resonator, SCR) 是 IPC-TM-650 2.5.5.13 定義的標準方法。

- 技術優勢: SCR 利用 TE 模態電場平行於樣品表面的特性,消除了樣品與治具間氣隙 (Air Gap) 的影響,這對於測試薄膜或硬質基板的平面方向 (In-Plane) Dk/Df 具有極高的準確度。

- 應用場景: 快速篩選 AI 伺服器高速背板材料在 28GHz、39GHz 等關鍵頻點的表現。

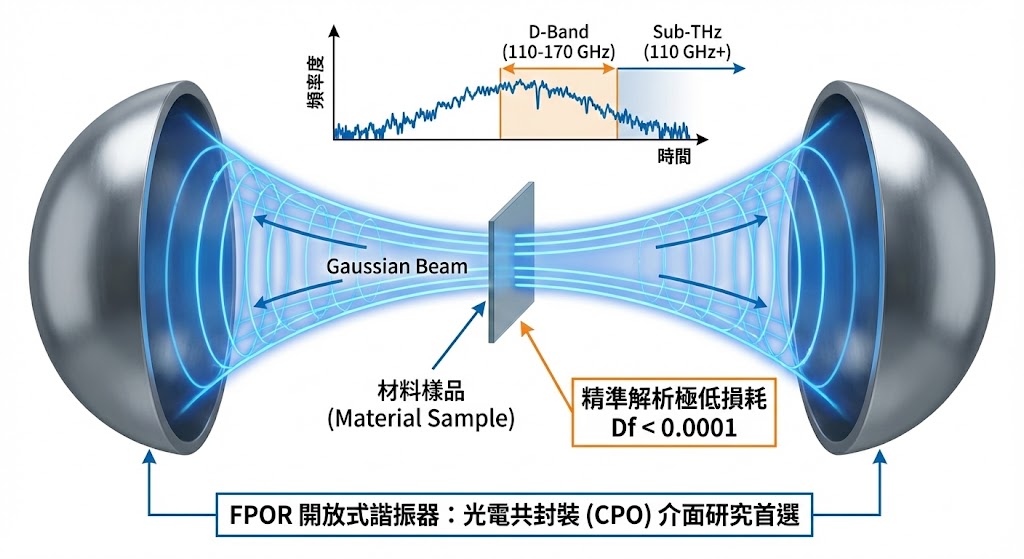

法布里-珀羅開放式諧振器 (FPOR):邁向 Sub-THz

當研究頻率延伸至 110 GHz 以上 (如光電共封裝 CPO 的介面研究),傳統封閉式腔體尺寸過小,加工困難,FPOR (Fabry-Perot Open Resonator) 利用高斯光束原理,在開放空間中進行量測,能精準解析 D-Band (110-170 GHz) 材料的極低損耗 (Df < 0.0001)。

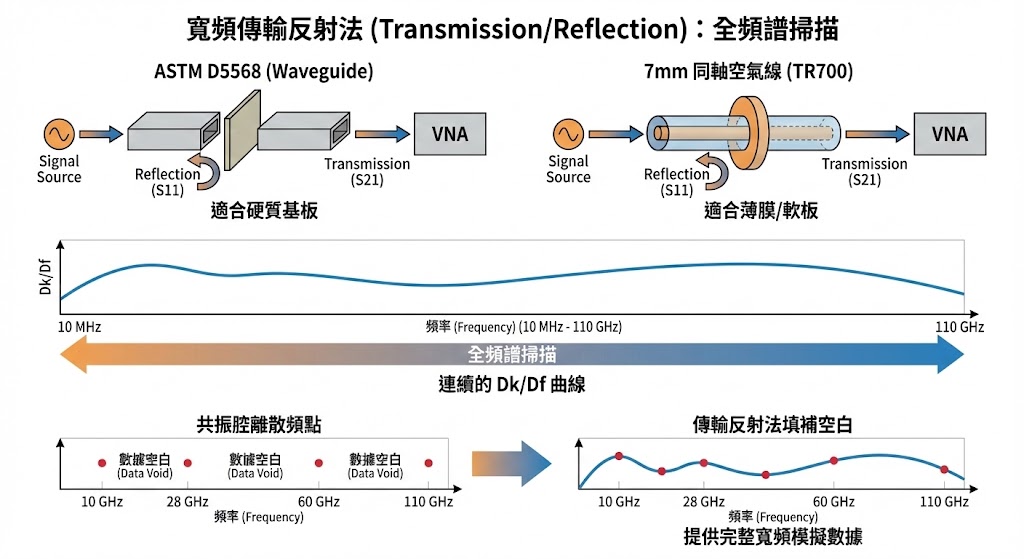

寬頻傳輸反射法 (Transmission/Reflection):全頻譜掃描

若需要連續的 Dk/Df 曲線以進行寬頻模擬,基於傳輸線原理的 ASTM D5568 或 7mm 同軸空氣線 (TR700) 是最佳選擇,雖然其對低損耗的解析度不如共振腔,但它能一次掃描 10 MHz 至 110 GHz,填補了共振腔離散頻點之間的數據空白。

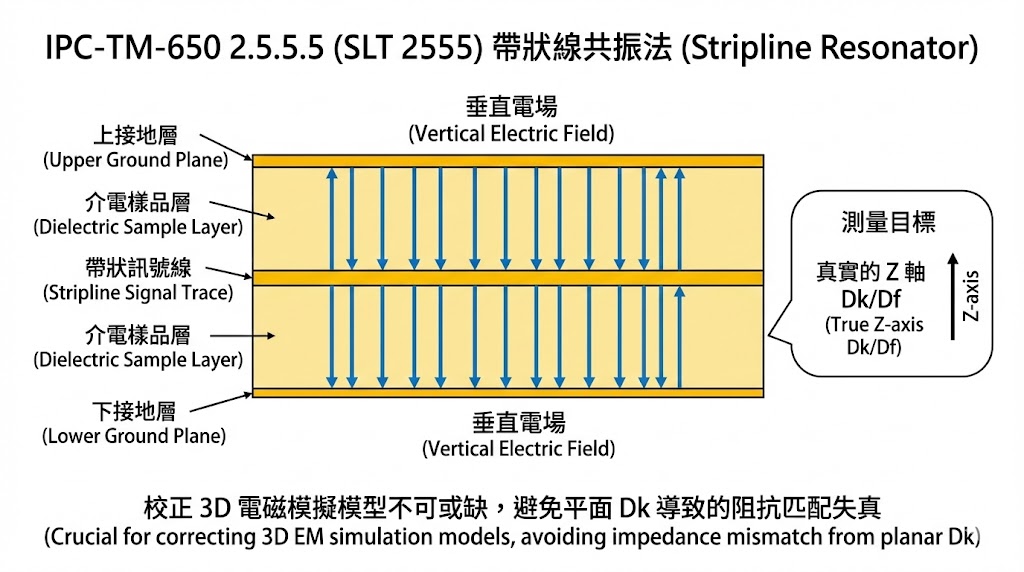

關鍵測試技術二:各向異性 (Anisotropy) 與 Z 軸量測

AI 伺服器 PCB 多為高層數設計 (20層以上),訊號透過垂直過孔 (Via) 換層傳輸,此時電場方向與板材垂直 (Z 軸),由於 PCB 是由樹脂與玻纖布層壓而成,其 Z 軸 Dk 值通常低於平面 (X-Y) Dk 值。

帶狀線共振法 (Stripline Resonator)

若直接使用 SCR 測得的平面 Dk 來模擬垂直過孔,會導致阻抗匹配嚴重失真,IPC-TM-650 2.5.5.5 (SLT 2555) 帶狀線測試法,通過在樣品上下施加接地層,迫使電場垂直穿透材料,從而測得真實的 Z 軸 Dk/Df。這是校正 3D 電磁模擬模型不可或缺的數據。

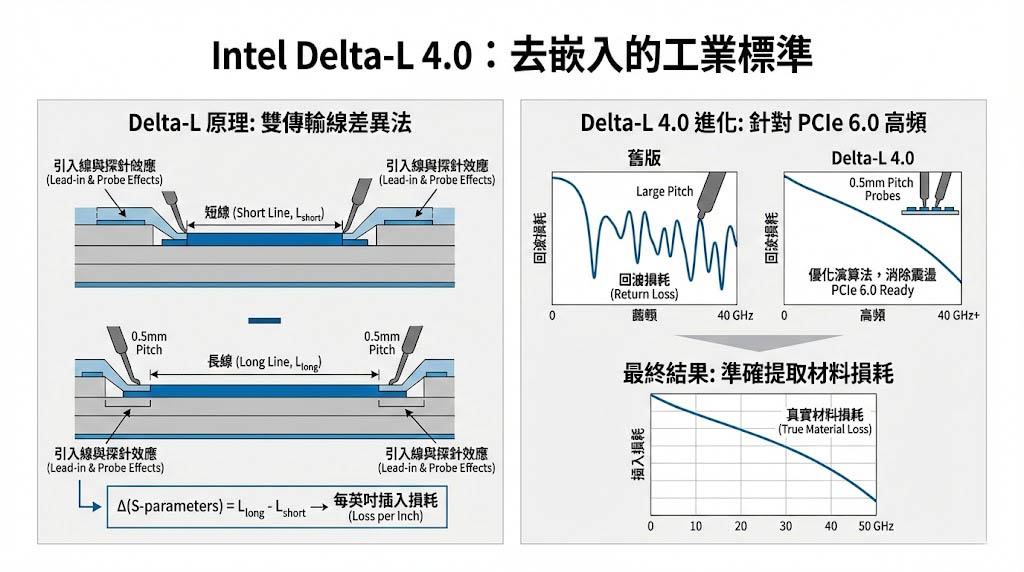

關鍵測試技術三:PCB 互連損耗驗證 (Delta-L 4.0)

在材料選定並製作成 PCB 後,如何驗證實際走線的損耗是否符合預期?

Intel Delta-L 4.0:去嵌入的工業標準

Delta-L 是一種基於數學運算的去嵌入 (De-embedding) 技術,它通過量測兩條不同長度傳輸線的 S 參數差異,消除了引入線 (Lead-in) 與探針 (Probe) 的效應,直接提取出 「每英吋插入損耗 (Loss per Inch)」;Delta-L 4.0 的進化則是針對 PCIe 6.0 等高頻應用,4.0 版本優化了演算法,並搭配更小間距 (0.5mm Pitch) 的探針,能準確量測至 40 GHz 以上,有效解決了高頻回波損耗 (Return Loss) 造成的量測震盪。

關鍵測試技術四:極端溫度下的穩定性 (High-Temp Stability)

AI 晶片全速運轉時,伺服器內部環境溫度可能超過 80°C,局部熱點更可達 100°C 以上。

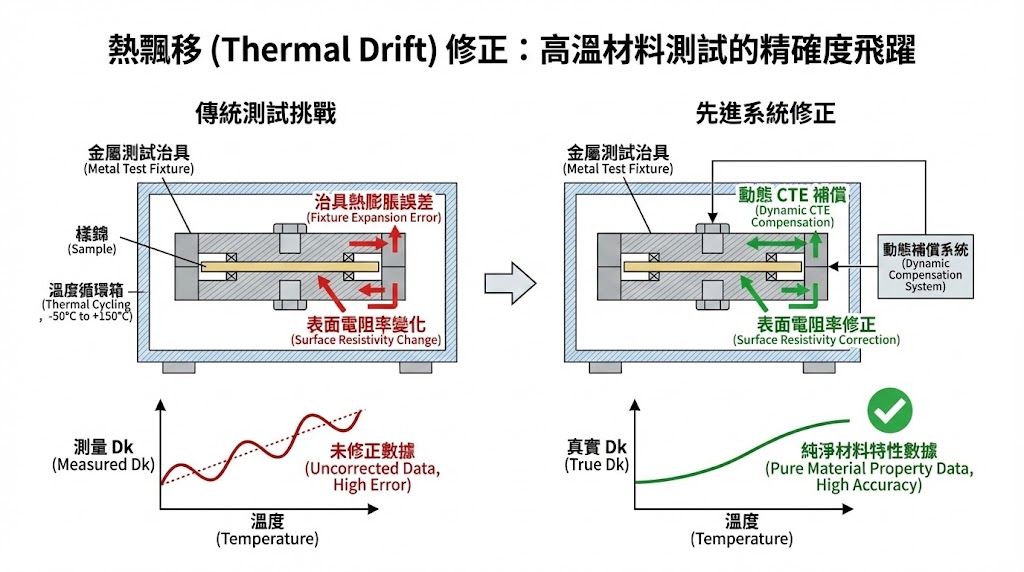

熱飄移 (Thermal Drift) 的修正

材料的 Dk 值會隨溫度變化 (Tcc),導致傳輸線阻抗在高溫下發生偏移引發反射,傳統高溫測試常因金屬治具本身的熱膨脹而產生誤差。 先進的量測系統引入了 「動態幾何尺寸補償 (Dynamic CTE Compensation)」 與 「表面電阻率修正」 技術。系統會實時計算腔體在高溫下的尺寸變化並扣除金屬導電率下降的影響,確保在 -50°C 至 +150°C 的循環測試中,獲得純淨的材料溫度特性數據。

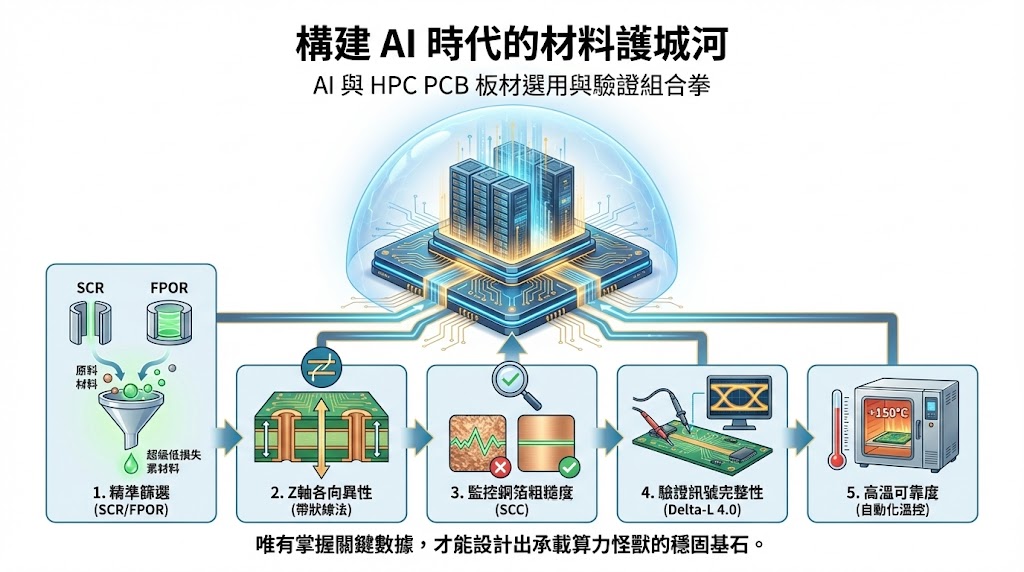

結論:構建 AI 時代的材料護城河

在 AI 與 HPC 的時代,PCB 板材的選用與驗證已是一門精密科學,單一的測試方法已無法滿足需求,研發團隊必須建立一套組合拳:

- 利用 SCR/FPOR 精準篩選極低損耗材料。

- 透過 帶狀線法 掌握 Z 軸各向異性。

- 使用 SCC 監控銅箔粗糙度影響。

- 藉由 Delta-L 4.0 驗證終端 PCB 的訊號完整性。

- 導入 自動化溫控測試 確保高溫可靠度。

唯有掌握這些關鍵數據,才能設計出承載算力怪獸的穩固基石。

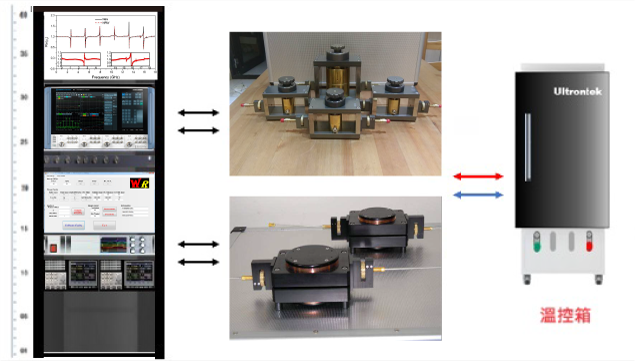

推薦解決方案:DK/DF 高頻介電材料特性量測整合式解決方案

為了協助工程師應對上述複雜的測試挑戰,奧創系統整合了全方位的 「DK/DF 高頻介電材料特性量測整合式解決方案」,系統採開放式架構,完美支援 R&S ZNA/ZNB/ZNBT 系列,並廣泛相容 Keysight 與 Anritsu 等主流品牌網分,讓您的實驗室設備投資效益最大化。

立即聯繫奧創系統,為您的 AI 伺服器產品取得訊號完整性的絕對優勢。

在 奧創系統科技,我們不只提供單點設備,我們構建的是全域的整合思維。

從企業場域的精密佈局,到專案交付時的軟硬體協同,我們始終貫徹確保每一個節點、每一條訊號,都在最嚴苛的標準下,達成完美的系統共振。

實際系統配置將因應您的測試應用、規範、場地限制及待測物特性而有所不同。如需深入規劃與系統或軟硬體選配搭配建議,請聯繫「奧創團隊」,我們擁有豐富的系統整合經驗,隨時準備為您提供最專業的配置建議與技術支援。

- 線上表單: 點此填寫需求單

- 業務信箱: INFO@ultrontek.com

- 來電洽詢: 02 2278-9008