12吋晶圓表面粒子檢查機

高效能雷射掃描與製程監控解決方案

專為先進半導體製程打造,整合高速掃描、KLA參數校正與多材質折射率切換的精密檢測系統

半導體良率控制的關鍵挑戰與技術突破

在當前高度精密化的半導體製造產業中,晶圓表面的潔淨度是決定最終晶片良率(Yield Rate)的絕對關鍵因素,隨著製程節點不斷微縮,微小的微粒(Particles)、刮痕或殘留物都可能導致電路短路、斷路或電性異常,對於12吋(300mm)晶圓廠而言,如何在維持高產能(Throughput)的同時,精確地監控並抓出微米級甚至次微米級的缺陷,是製程控制部門(Process Control)面臨的最大難題。

傳統的檢測方式往往面臨「速度」與「精度」的兩難局面,高精度的檢測往往耗時過長,無法滿足量產線的全檢需求;而快速檢測設備若解析度不足,則容易發生漏檢(False Negative),導致不良品流入後段製程,造成巨大的成本浪費,此外,現代製程中晶圓表面狀態複雜,從原本的拋光矽表面,到沉積薄膜、蝕刻後的圖形表面,其光學特性皆不相同,這對檢測設備的光學適應性提出了極高的要求。

本方案介紹的晶圓表面粒子檢查機,正是為了回應上述產業需求而設計,它採用先進的線型雷射掃描技術(Linear Laser Scanning),專注於解決12吋鏡面晶圓的表面粒子監測問題,其核心價值在於提供一個「高速」且「具備數據關聯性」的解決方案:本機台不僅能在60秒內完成全域掃描,更具備與業界標竿進行數據比對與參數校正的能力,這表示導入本設備不僅能提升檢測效率,還能確保數據的一致性,協助工程師快速判斷製程偏移,是提升半導體製程良率、降低生產風險的重要計量工具。

解決方案特色

本系統整合了光學、自動化控制與數據分析軟體,各項特色皆基於嚴謹的規格設計,以下針對其核心技術優勢進行詳細說明:

高速線型雷射掃描技術 (Linear Laser Scanning Technology)

本設備的核心檢測引擎採用線型雷射掃描量測技術,與傳統的點掃描(Point Scanning)相比,線型掃描能大幅提升覆蓋面積的效率。

- 檢測能力:

具備檢查 0.1μm 以上 粒子的能力,這是針對微細缺陷檢出的重要指標,而在具體的量測解析度上,系統保證粒子最小解析度可達 0.3μm,這表示對於大於0.3μm的污染顆粒,系統能提供可靠的識別與分類,滿足絕大多數成熟製程與部分先進製程的線上監控需求。 - 產能優勢:

在全域掃描模式下,針對標準12吋晶圓,系統能在 60秒內(≦ 60 sec/片) 完成掃描並顯示表面粒子總數,這種高產能(High Throughput)的設計,使其非常適合作為產線上的快速篩選工具(Go/No-Go Gate),即時攔截異常晶圓。

精密的量測重複性與校正機制

對於計量設備而言,重複性(Repeatability)是數據可信度的基石。

- 重複性指標: 本設備在以標準粒子分布進行重複量測時,其量測重複性(1 sigma)小於 0.3μm,這代表在連續量測同一片晶圓時,設備對於粒子位置與大小的判讀具有高度的穩定性,能有效排除設備本身雜訊造成的誤判。

- 統計公差:

當表面粒子數量超過 3000顆以上 時,系統的統計公差控制在 <±5% 以內,這對於高污染情形下的製程評估尤為重要,確保在大數據量下的統計結果依然精確可信。 - 標準化校正:

系統可接受瑕疵顆粒校正片,藉此校正出一個通用的正確值,這確保了機台長期運行的基準線(Baseline)不發生偏移。

彈性的數據分析與圖面轉換功能

單純的計數功能往往不足以進行缺陷源分析(Root Cause Analysis),本設備提供了深度的數據可視化能力。

- 圖面轉換 (Map Generation):

設備具備將掃描結果轉換成晶圓圖面(Wafer Map)的功能,產生詳細圖面需要額外 2分鐘 的時間,但這能提供粒子的空間分佈資訊(例如:粒子是否集中在邊緣、中心或呈現特定的刮痕軌跡),這對於製程工程師判斷污染源(如機械手臂傳送刮傷、氣流不均等)至關重要。 - 區域化量測:

系統支援區域化量測,能夠針對晶圓的某個特定部位提供精確的位置資料,這讓使用者可以針對重點區域(Critical Area)進行細部檢查。 - 3D/立體數據表:

除了二維圖面,系統還能提供瑕疵數據 3D/立體表,透過立體化的數據呈現,使用者能更直觀地理解粒子在晶圓表面的堆疊密度或散射強度分布。

高度相容性:KLA 參數差異校正

在半導體業界,KLA 的檢測設備往往被視為標準(Golden Tool),為了讓本設備能順利融入現有的晶圓廠生態系,系統特別設計了相容機制。

- KLA 差異機制:

設備提供增加一個參數的功能,用以校正成 KLA 的差異機制,這是一項極具實務價值的功能,允許使用者調整本機台的輸出數據,使其與廠內現有的 KLA 機台數據趨勢一致,這消除了不同品牌設備間「語言不通」的問題,讓工程師能直接沿用既有的良率管理規範(SPC Control Limits)。

多樣化表面適應性與材質切換

晶圓製造過程中,表面狀態會不斷改變,檢測設備必須具備廣泛的適應性。

- 多種製程表面支援:

本機台可量測的晶圓表面特性包含 拋光(Polished)、薄膜(Film)以及蝕刻(Etched) 等表面鏡面狀態,這代表設備的光學系統經過特殊設計,能應對不同反射率和背景雜訊的表面。 - 散射光強度分析:

系統具有可選定區域的散射光強度分布(log scale) 功能,並可將其換算成粒子大小,利用對數尺度(log scale)來分析散射光,能更有效地涵蓋從微小粒子到大顆粒的寬廣動態範圍,確保量測的線性度與準確性。 - 材質折射率切換:

除了標準矽晶圓,本設備還具備可切換晶圓和玻璃的折射率 功能,並依據需求調整折射參數,這顯示本機台不僅限於矽半導體,亦可應用於玻璃基板(如顯示器產業或玻璃載板製程)的表面檢查,展現了極佳的應用彈性。

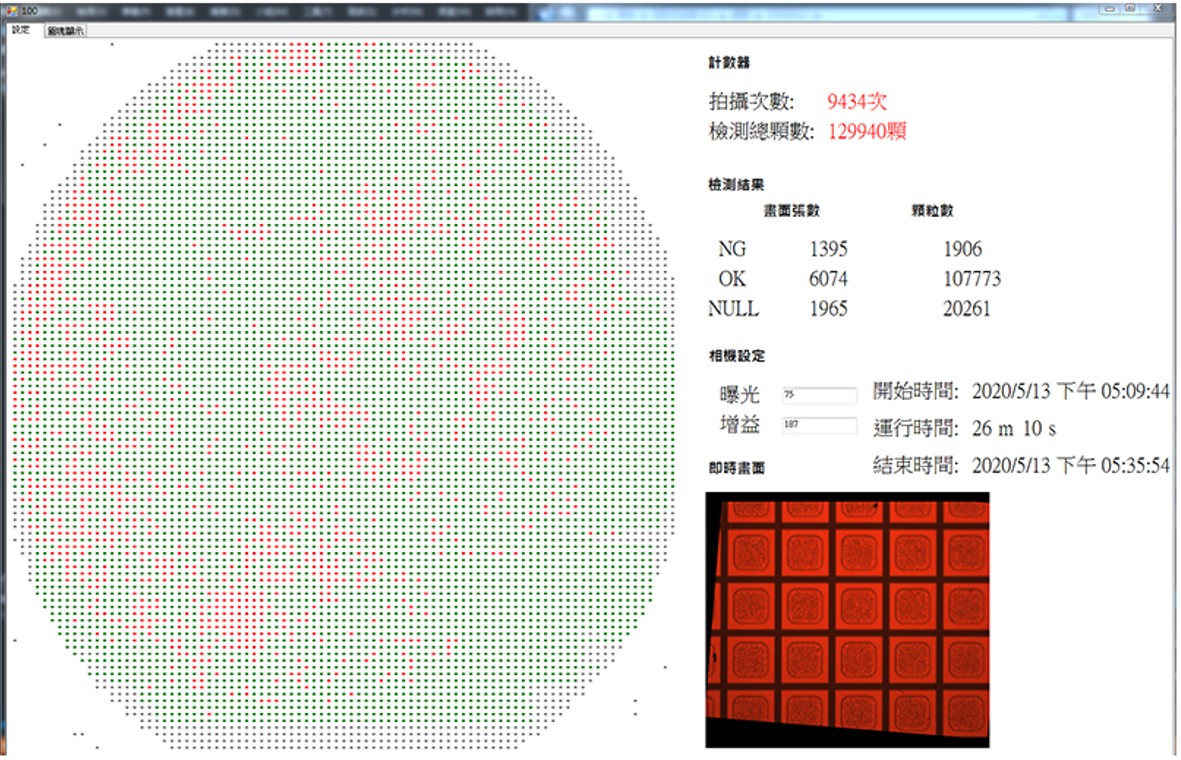

檢測畫面

檢測畫面解決方案應用:從進料檢驗到製程監控

本晶圓表面粒子檢查機可廣泛應用於半導體與相關高科技產業的各個環節。

12吋晶圓進料檢驗 (IQC - Incoming Quality Control)

針對 12吋鏡面晶圓 的原材料接收階段,本設備可作為第一道防線,利用其 60秒/片 的快速掃描能力,品管人員可以對供應商交貨的拋光晶圓(Polished Wafer)進行全數檢查或高比例抽檢,透過 粒子最小解析度 0.3μm 的標準,確保基板在進入昂貴的製程前,其潔淨度已符合規格,避免將不良原物料投入生產線。

薄膜與蝕刻製程監控 (Inline Process Monitoring)

在晶圓經過薄膜沉積(Deposition)或蝕刻(Etching)後,表面狀態會變得複雜,本機台具備量測 薄膜、蝕刻 表面特性的能力,使其能部署在關鍵製程站點之後。

- 應用場景:

在蝕刻製程後,利用本機台檢查是否有殘留的聚合物(Polymer)或微塵。 - 異常追蹤:

若發現粒子數異常增加,工程師可利用 額外2分鐘產生的Wafer粒子分析圖面,判斷粒子分佈模式,例如,若粒子呈現放射狀分佈,可能暗示旋轉清洗(Spin Rinse)製程轉速或噴嘴有問題。

設備機況監控 (Tool Qualification)

半導體設備在維修保養(PM)後,必須確認潔淨度才能復機。

- 利用本機台的 高重複性 (<0.3μm) 與 校正片功能,工程師可以使用標準晶圓(Monitor Wafer)跑過製程機台,再利用本檢查機量測前後的粒子增加數(Particle Adder)。

- 透過 KLA 差異校正機制,這些機況數據可以與廠內歷史數據無縫接軌,確保機台評估標準的一致性。

玻璃基板與特殊材質檢測

鑑於系統具備 切換晶圓和玻璃折射率 的功能,本解決方案也適用於非矽晶圓的領域。

- 先進封裝(Advanced Packaging):

在使用玻璃載板(Glass Carrier)的製程中,本機台可調整折射參數以適應玻璃的高透光特性,精確檢查載板表面的落塵,防止在鍵合(Bonding)過程中產生空洞(Void)。

區域化精細分析

針對研發(R&D)或失效分析(FA)需求,工程師不需要總是掃描整片晶圓,利用 區域化量測 與 某部位精確位置資料 的功能,使用者可以專注於特定的Die(晶粒)或測試結構區域,結合 散射光強度分布(log scale) 進行深度的缺陷光學特徵分析,以優化製程參數。

這款 12吋晶圓表面粒子檢查機 透過其精確的 0.3μm 解析度、高速的 60秒全域掃描 以及獨特的 KLA 參數相容性,為半導體製造商提供了一個高性價比且可靠的計量平台,無論是應用於矽晶圓的拋光、薄膜、蝕刻製程,或是跨足至玻璃基板檢測,它都能提供穩定、可重複且具備統計意義(>3000顆,公差<±5%) 的關鍵數據,是提升良率、降低缺陷風險的堅實後盾。

在 奧創系統科技,我們不只提供單點設備,我們構建的是全域的整合思維。

從企業場域的精密佈局,到專案交付時的軟硬體協同,我們始終貫徹確保每一個節點、每一條訊號,都在最嚴苛的標準下,達成完美的系統共振。

實際系統配置將因應您的測試應用、規範、場地限制及待測物特性而有所不同,如需深入規劃與系統或軟硬體選配搭配建議,請聯繫「奧創團隊」,我們擁有豐富的系統整合經驗,隨時準備為您提供最專業的配置建議與技術支援。

- 線上表單: 點此填寫需求單

- 業務信箱: INFO@ultrontek.com

- 來電洽詢: 02 2278-9008