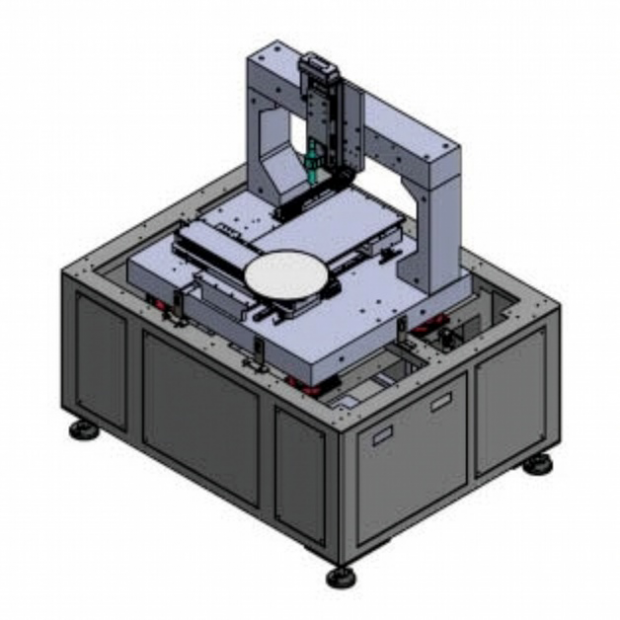

12吋晶圓與透明玻璃TTV厚度翹曲量測機

全自動化平坦度分析解決方案

專為12吋透明玻璃與晶圓設計,整合Bow、Warp與TTV分析,提供三種彈性量測時程模型的高精度計量系統

先進封裝與顯示技術中的平坦度挑戰與計量革新

在半導體後段封裝(Backend Packaging)與先進顯示技術(Display Technology)飛速發展的今日,基板(Substrate)的尺寸穩定性與表面幾何特性已成為影響良率的決定性因素,特別是隨著晶圓尺寸走向12吋(300mm)以及面板產業對大型化、輕薄化的追求,材料在經過薄化(Thinning)、熱製程(Thermal Process)或多層堆疊後,極易產生非預期的形變。

所謂的平坦度參數,包含了總厚度變化(Total Thickness Variation, TTV)、彎曲度(Bow)以及翹曲度(Warp),在微米級的製程節點下,些微的厚度不均或基板翹曲,都會導致曝光機(Stepper/Scanner)的焦深(Depth of Focus, DOF)失準,造成圖形轉移失敗;或者在晶圓鍵合(Wafer Bonding)過程中產生空洞(Void),進而導致電性失效;此外,隨著扇出型封裝(Fan-Out Wafer Level Packaging, FOWLP)技術的興起,使用「透明玻璃載板(Glass Carrier)」作為暫時性支撐材已成為主流製程之一,然而,傳統的光學量測設備往往難以精準捕捉透明材質的表面輪廓,或者容易受背面反射光干擾而產生誤判。

本方案之 12吋晶圓TTV厚度翹曲量測機,正是為了回應此一產業難題而生,此設備專注於12吋透明玻璃與晶圓的幾何量測,其核心價值在於解決了兩大痛點:第一是對透明材質的高精度厚度與形變解析能力;第二是提供彈性的量測速度選擇,從研發階段的精密分析到量產階段的高速全檢皆能覆蓋,透過提供完整的 Thickness、TTV、Bow、Warp 數據以及直觀的剖面分析圖,協助工程師在製程早期識別出平坦度異常的基板,有效攔截不良品,優化製程參數,是確保先進製程良率不可或缺的計量工具。

解決方案特色:技術規格深度解析

此系統整合了精密光學感測、自動化運動控制與強大的數據運算演算法,各項特色皆基於嚴謹的規格設計,以下針對其核心技術優勢進行詳細說明:

專為12吋透明玻璃與晶圓打造的光學量測架構

在半導體與光電產業中,12吋(300mm)已是主流的大尺寸標準,可量測 12吋透明玻璃。

- 透明材質應對:

量測透明玻璃的挑戰在於光線會穿透材質,傳統雷射三角量測法容易因多重反射而失效,此設備針對此特性進行優化,能夠在透明介質上精確定義出上表面與下表面的位置,進而計算出真實的厚度與形變。 - 大尺寸全域覆蓋:

針對12吋的大面積,機構設計必須保證在長行程移動下的平面度,確保量測數據反映的是工件本身的形變,而非機台的運動誤差。

三種量測時程模型:平衡精度與產能的智慧策略

為了滿足不同生產情境的需求,此設備提供了業界罕見的三種量測模式,使用者可依據對精度與速度(Throughput)的權衡進行切換:

模型 A:精密量測

- 運作方式: 每個量測點 停 1 秒。

- 這是最嚴謹的靜態量測模式,在每個取樣點,運動機構會完全靜止,等待震動衰減後再進行數據擷取,這消除了動態誤差,適用於黃金樣品(Golden Sample)校正、研發階段的深度分析,或是當發現製程邊緣數值(Marginal)需要仲裁時使用。

模型 B:高效率且精密量測

- 運作方式: 每個量測點 停 50 毫秒 (ms)。

- 此模式大幅縮短了停留時間,50毫秒的暫停足以讓大部分的機械微震平息,同時大幅提升了整體的掃描速度,這是針對一般量產線(Inline)的高精度監控所設計,是在速度與數據品質之間取得最佳平衡的模式。

模型 C:高速量測 (High Speed Mode)

- 運作方式: 每個量點 移動量測 (On-the-fly measurement),即快速量測。

- 在此模式下,感測頭或載台不會停止,而是在連續運動中觸發量測,這能將產能最大化,適用於出貨前的快速篩選(Go/No-Go)或對時間要求極其嚴苛的全檢製程。

完整的幾何參數計算:Bow 與 Warp

晶圓的形變並非單一維度,該設備具備強大的幾何運算能力,能從原始高度數據中分離出標準的形變指標:

- Bow (彎曲度) 數據產生:

系統能計算出 Bow 值,Bow 通常指晶圓中心點相對於基準平面的凹凸程度,是評估晶圓整體應力分佈的重要指標。 - Warp (翹曲度) 數據產生:

系統亦能產生 Warp 數據,Warp 是比 Bow 更嚴格的指標,它考量了晶圓表面最高點與最低點相對於最佳擬合平面(Best Fit Reference Plane)的差異,對於先進封裝製程,Warp 值過高會直接導致自動傳輸系統(AMHS)卡片或真空吸盤吸附失敗。

深度數據分析與視覺化圖表

單純的數字往往難以讓工程師快速理解問題所在,該解決方案提供了多層次的數據呈現方式:

- 基本計量數據:

系統直接輸出 Thickness (厚度) 與 TTV (總厚度變化) 數值,TTV 是評估晶圓薄化製程(如研磨、拋光)均勻性的關鍵指標。 - 剖面分析工具:

具備量測數據 x/y 方向剖線圖,透過沿著 X 軸或 Y 軸的剖面曲線,使用者可以觀察到例如「中心厚、邊緣薄」或特定的波浪狀紋路,這有助於回推研磨機台的參數設定是否偏移。 - 全域高度彩色圖:

系統具有 量測 (高度彩色圖) 數據圖 功能,利用偽彩色(False Color)將微米級的高度差異視覺化,例如紅色代表高點、藍色代表低點,這讓使用者能一眼看出翹曲的型態(如馬鞍形、碗形或圓頂形),對於直觀判斷問題根源極有幫助。

優異的量測重複性與解析度

- 單點重複性:

量測單一定點的重複性 ≦ 2 μm (針對 Thickness 與 TTV),代表設備本身的測量變異(GR&R)極低,量測出的數值波動主要來自樣品本身而非機台雜訊,確保了數據的信賴度。 - 橫向解析度:

典型的量測設定為 17點,這種採樣密度是針對TTV量測的標準配置(例如依據 SEMI 標準的十字形或放射狀佈點),能在有限的時間內有效地捕捉晶圓表面的巨觀變化趨勢。

高效能產出 (Throughput)

- 量測時間:

在全域12吋晶圓的條件下,量測時間 ≦ 60 sec/片,這包含了基板傳輸、定位、掃描量測及數據運算的時間。一分鐘一片的高速處理能力,使其能夠跟上大多數半導體製程機台的節拍時間(TACT Time),實現真正的線上監控而不造成產能瓶頸。

解決方案應用:從進料到製程的全面管控

TTV 厚度翹曲量測機可廣泛應用於半導體、光電及材料產業的關鍵環節,特別是涉及透明材質與大尺寸基板的領域。

玻璃載板 (Glass Carrier) 進料檢驗 (IQC)

在扇出型晶圓級封裝(FOWLP)或面板級封裝(PLP)中,玻璃載板被用來承載重組後的晶粒。

- 應用情境:

供應商來料的玻璃載板必須具備極佳的 TTV 與平坦度,否則在後續的解鍵合(De-bonding)製程中容易破片。 - 解決方案:

利用本機台針對 12吋透明玻璃 的量測能力,在進料端進行全檢或抽檢,透過 Bow 與 Warp 數據,品管人員可以立即剔除翹曲過大的載板,避免其進入昂貴的製程線。

晶圓薄化 (Wafer Thinning/Backgrinding) 製程監控

晶圓在封裝前通常需要經過背部研磨(Backgrinding)以達到目標厚度。

- 應用情境:

研磨後的晶圓厚度均勻性(TTV)至關重要。若研磨砂輪磨損不均,會導致晶圓出現楔形(Wedge)誤差。 - 解決方案:

將本機台配置於研磨製程後,利用 x/y 方向剖線圖 與 TTV 數據,工程師可以監控研磨的均勻度,若 TTV 超過 2 μm 的重複性變異範圍,即可觸發警報並調整研磨機台的傾角或轉速,60秒/片 的速度確保了即時的製程回饋(Feedback)。

鍵合 (Wafer Bonding) 前量測

在 3D IC 或 MEMS 製程中,兩片晶圓需要進行鍵合。

- 應用情境:

鍵合面的平坦度決定了鍵合的品質,若晶圓存在過大的 Bow 或 Warp,鍵合後會產生應力殘留甚至脫層(Delamination)。 - 使用 模型 A (精密量測,停1秒) 對鍵合前的晶圓進行高精度掃描,產生 高度彩色圖 來確認表面形貌是否互補或平整,確保鍵合成功率。

顯示器面板玻璃基板檢測

雖然主要針對晶圓規格,但 12吋透明玻璃 的量測能力同樣適用於小型顯示面板或光學玻璃的檢測。

- 應用情境:

AR/VR 眼鏡的光導波片或微型顯示器基板,對厚度平行度要求極高。 - 利用設備的高解析度與透明材質適應性,檢測玻璃基板的 TTV,確保光學路徑的一致性。

製程研發與參數最佳化

- 應用情境:

研發工程師在開發新的鍍膜或熱退火(Annealing)製程時,需要了解熱應力對晶圓形變的影響。 - 透過比對製程前後的 Bow 與 Warp 數據變化,工程師可以計算出薄膜應力(Film Stress),利用 模型 B (高效率精密量測) 可以快速收集大量實驗數據,縮短研發週期。

12吋晶圓TTV厚度翹曲量測機 不僅僅是一台量測設備,它是一套完整的幾何形貌分析平台,透過獨特的 三種量測時程模型,它打破了傳統計量設備在速度與精度上的僵固二分法,賦予使用者極大的操作彈性,無論是針對 透明玻璃 的特殊光學設計,還是 Thickness、TTV、Bow、Warp 的全方位數據產出,皆展現了其作為高階製程守門員的實力,在 60秒/片 的高效率運作下,它將協助客戶在追求極致輕薄與效能的道路上,精確掌握每一微米的變化,確保最終產品的完美品質。

在 奧創系統科技,我們不只提供單點設備,我們構建的是全域的整合思維。

從企業場域的精密佈局,到專案交付時的軟硬體協同,我們始終貫徹確保每一個節點、每一條訊號,都在最嚴苛的標準下,達成完美的系統共振。

實際系統配置將因應您的測試應用、規範、場地限制及待測物特性而有所不同。如需深入規劃與系統或軟硬體選配搭配建議,請聯繫「奧創團隊」,我們擁有豐富的系統整合經驗,隨時準備為您提供最專業的配置建議與技術支援。

- 線上表單: 點此填寫需求單

- 業務信箱: INFO@ultrontek.com

- 來電洽詢: 02 2278-9008